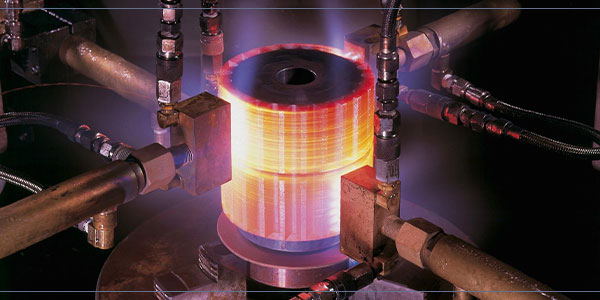

Nikel Alaşımlarının İşlenmesi: Sıklıkla Karşılaşılan Kazalardan Kaçınmak

Bu Yazımızı Dinleyebilirsiniz.

Nikel alaşımlar, sahip oldukları benzersiz ve değerli mekanik ve kimyasal özellikler nedeniyle havacılık, otomotiv ve enerji üretimi gibi önemli endüstrilerde yaygın olarak tercih edilmektedir. Düşük ağırlıklarda yüksek akma ve çekme dayanımına sahip olan nikel alaşımlar, asidik ve yüksek sıcaklığa sahip ortamlarda da yüksek korozyon direnci ile öne çıkar. Tüm bu avantajları nedeniyle nikel alaşımları makine atölyelerinde giderek daha çok tercih edilir hale gelmektedir.Nikel alaşımları, iş mili arızalarına sebep olmak gibi kötü bir üne sahiptir. Bunun nedeni, bu metallerin kolayca sertleşebilmeleridir. Ayrıca, işleme esnasında yüksek sıcaklıklar üreten nikel alaşımlar, kesici takımlara kaynak yaparak talaş oluşturan yapışkan talaşların üretimine neden olur. Neyse ki, doğru yaklaşımın benimsenmesi ile nikel alaşımların kesimi başarıyla gerçekleştirilebilir.

Sertleştirme Isıl İşlemi

Sertleştirme

Nikel alaşımların işlenmesinin zorluğu, endüstride oldukça bilindik bir gerçektir. Bu kötü itibarı büyük ölçüde işlem sırasında sertleşmesinden ya da sıcaklığın artması ile mikrosertliğinin artmasından kaynaklanmaktadır. Nikel Geliştirme Enstitüsü bu durumu, metalin sürtünmesi ve plastik deformasyonu nedeniyle ısı üretmesinden kaynaklandığını belirtmiştir. Metalin kesilmesi esnasında, kesici takım ile parça arasında yaşanan sürtünme, kesim alanı ve çevresinde yoğunlaşan ısı üretmektedir.

Ayrıca metal, yükselen ısı ile işlem de görmektedir. Diğer bir deyişle, işleme esnasında bir malzemenin ne kadar deforme olabileceği ve orijinal haline geri dönemeyeceğini ölçen, fiziksel bir özellik de olan plastik deformasyon yaşadığı anlamına da gelmektedir.

Bir nikel alaşım, işleme sırasında diğer metallerin çoğundan daha hızlı sertleşir. Yüksek ısı ve fiziksel çalışma, alaşımın sertliğini hızla artırır ve takımların hızlıca körelerek arızalanmasına neden olur. Bu durum hem işlenen parçanın hurdaya ayrılmasına hem de takımların kırılmasına neden olabilir.

Takım Yapışması

Nikel alaşımların işlenmesi sırasında ortaya çıkan ısı, talaşların incelerek kesici kenarlara kaynaklanmaya eğimli hale getirir. Bu durum, yığılmış kenar ya da BUE olarak bilinir ve takımın kesici kenarlarını yuvarlayarak zayıf kesimlere neden olurken ayrıca artan sürtünmeye de neden olacağından parçanın sertleşmesine daha fazla katkı sunar. BUE oluşumuna iyi bir örneği aşağıdaki görselde görebilirsiniz.

Yığılmış kenar ayrıca, kesime dahil olan dönme kuvvetleri arttıkça takım aşınmasının da hızlanmasına neden olur. Bu durum gerçekleştikten ve kesici kenar talaşlar tarafından yuvarlatıldıktan sonra, parçayı işlemek için kullanılan takım artık körelmiştir.

Körelmiş bir takımla, kesme hareketi artık kesme yerine kazıma yapmaya başlar. Diğer bir deyişle takım, metali kesmek yerine malzemeyi zayıf kesimlere doğru itmeye ve buna bağlı artan sürtünmeye sebep olur.

Aşırı Isı Üretimi

Kesme performansı düşen takımın iç ısısı yükselerek kesme kenarına dik çatlaklar olarak gözlemlenen termal çatlamaya neden olabilir. Takım içinde oluşan kırılma ve çatlakların birincil nedeni takım içi sıcaklık dalgalanmalarıdır.

Nikel alaşım gibi malzemeler kesilirken, kesici takım hızla aşırı ısınarak ciddi takım arızalarına sebep olabilecek çatlak oluşumlarına neden olabilir. Yüksek sıcaklıklar ayrıca, BUE’ye de neden olan yapışmanın neden olduğu takım gövdesinin pul pul dökülmesi şeklinde kendini gösteren gevşeme de meydana gelebilir. Takımın iş parçasına yapıştığında makine onu hala döndürmeye devam eder ve bu durum takımın parçalanmasına, dolayısıyla arızalara neden olabilir.

Nikel Alaşımı ile İlgili Zorlukların Üstesinden Gelmek

Sıcaklık Kontrolü ve Soğutma Suyu Kullanımı

İşleme sırasında sıcaklıkları yönetilebilir düzeyde tutmak, nikel alaşımlarını etkili şekilde işlemek için izlenecek ilk adımdır. Bu süreçte 1000psi ya da daha yüksek basınçlı soğutma sıvısı kullanımı zorunludur. Kesme bölgesinde yoğunlaştırılan bu yüksek basınç sayesinde hem kesici takım hem de parça içinde biriken ısı dağılacaktır. Ayrıca parçanın sertleşme riskini de azaltır.

Kullanılan yüksek basınçlı soğutma sıvısı, kesici kenarda biriken talaşların temizliğine de katkı sunar. Bu sıcak, yapışkan talaşlar BUE’den sorumludur ve bunları mümkün olduğunca çabuk işleme alanından uzaklaştırmak, kesici kenarda oluşacak BUE riskini de azaltacaktır. Ek olarak, talaşların yeniden kesilmesini önlemek için de talaş kaldırma önemlidir.

Isının çoğunu emen talaşlar genellikle kendilerini sertleştirir. Bu duruma maruz kalan talaşların yeniden kesilmesi, kesme kenarının hızla körelmesine, dolayısı ile zayıf kesimlere ve takım ömrünün ciddi oranda azalmasına neden olacaktır. Genellikle, daha yüksek ısı giderme ve düşük viskoziteye sahip su bazlı kesme sıvıları, yüksek talaş kaldırma işlemleri için daha çok tercih edilir.

Frezeleme İşlemi

Uygun Teknikleri Kullanmak

Yatay frezeleme, ısı gidermeye de yardımcı olduğu için öncelikli tercih olmalıdır. Yatay frezeleme ile yapılan kesim işleminin başında, talaş kalınlığı maksimumdadır ve süreç tamamlanana kadar incelmeye devam eder. Bu nedenle kesici takım parçaya sürtünmediği için daha az ısı üretecek ve ayrıca ısının çoğunu talaşlara aktaracaktır.

Uygun Takım ve Kaplamanın Seçilmesi

Doğru parmak freze sürecin bir diğer adımıdır. Seçilen parmak freze, Helical’s T Plus kaplama gibi nikel alaşımlara uygun bir takım kaplamasına sahip olmalıdır. Takım kaplaması sürtünmeyi azaltırken, aynı zamanda hem takım mikrosertliğini artırır hem de takım ömrünü uzatır. Ayrıca takım performansını iyileştirecek şekilde tasarlanmıştır.

Doğru kaplamanın seçilmesinden sonra sıra doğru kanal sayısını seçmeye gelir. Nikel alaşımların işlenmesinde kullanılan takımlar, yüksek sertliğe sahip alaşımlar işlenirken oluşan kesme kuvvetine dayanacak şekilde rijit olmalıdır. Bu gereksinimi karşılamak adına kanal sayısı mümkün olduğunca çok olmalıdır. Geleneksel kaba işleme için oluşturulmuş takım yollarının kullanıldığı durumlarda, tercih edilen parmak frezenin en az 6 kanala sahip olması gerekir. 6 kanallı frezeler, talaş tahliyesine yardımcı olan yeterli kanal vadisi derinliğine sahipken daha büyük bir gövde çapı, takımın daha güçlü ve rijit olmasını sağlar.

Bitirme işlemleri ve yüksek verimli frezeleme örneklerinde daha yüksek kanal sayısı düşünülmelidir. Bu işlemlerde kullanılan bir parmak freze, mükemmel yüzey kalitesi sunabilmek adına 8 kanala sahip olmalıdır.

Nikel Alaşımları için Helisel Parmak Frezeler

CNC takım üreticilerinden Helical Solutions tarafından üretilen HVNI takım ailesi, nikel alaşımların işlenmesinde gereken temel takım özellikleri konusunda uzmanlaşmıştır.

Görseldeki takımlar, Helical Solutions tarafından nikel alaşımları için üretilen parmak frezelerdir ve yüksek sertlik, daha iyi takım ömrü ve daha yüksek mukavemet sağlayan T-Plus kaplama ile kaplanmıştır.

T-Plus kaplama ve titreşimi azaltan değişken hatve sayesinde bu karbür parmak frezeler, tüm nikel alaşım sınıflarının işlenmesinde yüksek performans sunacak şekilde tasarlanmıştır. Helical Solutions tarafından üretilen parmak frezeler, nikel alaşımlarda kesme performansını en üst düzeye çıkarmak için kendine has geometrilere sahiptir.