1- Çelik Yapımı Hakkında Bilmedikleriniz

Çelik, erimiş halden katılaştıktan hemen sonra, belirli bir sıcaklık aralığında dövülebilir olan geniş bir demir-karbon alaşımları ailesi için kullanılan genel bir terimdir.

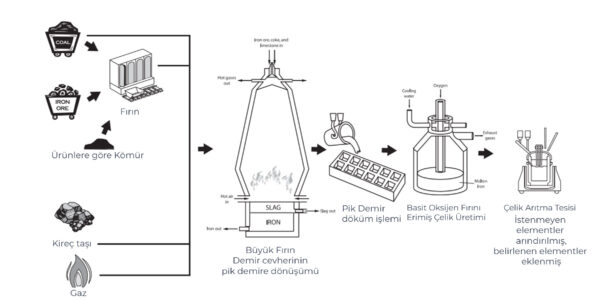

Çelik yapımında kullanılan başlıca hammaddeler: demir cevheri, kömür ve kireçtaşıdır. Bu malzemeler yüksek dereceli fırında önemli miktarda karbon (%1,5’in üzerinde), manganez, kükürt, fosfor ve silikon içeren ve literatürde “pik demir” olarak bilinen bir ürüne dönüştürülür. Pik demir sert ve kırılgandır, ayrıca dövme formlarda doğrudan işleme için uygun değildir. Pik demir, uzun zaman önce erimiş demirin sığ toprak deliklere akması için yerdeki bir hendekten döküldüğü zamanlarda bu isimle adlandırılmaya başlandı. Orijinal ismi Pig (domuz) olan metal, dilimize Pik olarak geçmiştir.

Çelik üretimi, istenmeyen elementleri eriyikten uzaklaştırarak ve daha sonra istenen elementleri önceden belirlenmiş miktarlarda ekleyerek, pik demirin yanı sıra demir ve çelik hurdalarının rafine edilmesi işlemidir. Çoğu çelik üretiminde birincil reaksiyon, karbon ile oksijenin birleşiminden oluşan bir gazın çıkarılmasıdır. Dökme öncesinde veya sırasında eriyikten çözünmüş oksijen çıkarılmazsa, gaz halindeki ürünler katılaşma sırasında gelişmeye devam eder. Çelik, oksijen giderici elementlerin eklenmesiyle kuvvetli bir şekilde deokside edilirse, hiçbir gaz oluşmaz ve çeliğe, kalıplarda sessizce yattığı için “öldürüldü” denir.

Artan derecelerde gaz çıkışı (azalmış deoksidasyon), “yarı işlenmiş”, “kapaklı” veya “çerçeveli” olarak adlandırılan çelikleri karakterize eder. Deoksidasyon derecesi çeliğin bazı özelliklerini etkiler. Oksijene ek olarak sıvı çelik, ölçülebilir miktarda çözünmüş hidrojen ve nitrojen içerir. Bazı kritik çelik uygulamaları için, çözünmüş gazları azaltmak ve kontrol etmek için özel deoksidasyon uygulamaları ve vakum işlemleri kullanılabilir.

Yaygın çelik kalitelerinin karbon içeriği, yüzde birin birkaç yüzde biri ile yaklaşık yüzde 1 arasında değişmektedir. Tüm çelikler ayrıca, oksijen giderici olarak işlev gören ve sıcak çalışmayı kolaylaştıran, başta manganez olmak üzere değişen miktarlarda başka elementler içerir. Silisyum, fosfor ve kükürt de eser miktarda da olsa her zaman mevcuttur.

Diğer elementler, ya kasıtlı olarak eklenmeyen, ancak ham maddelerden ya da çelik üretim uygulamasından kaynaklanan artıklar olarak ya da çeliğin özelliklerinde değişiklik yapmak için eklenen alaşım elementleri olarak mevcut olabilir. Bir çelik kimyasal sertifikasını incelerken, listelenen kimyasal değerlerin çoğunu oluşturan elementin demir olduğunu unutmayın.

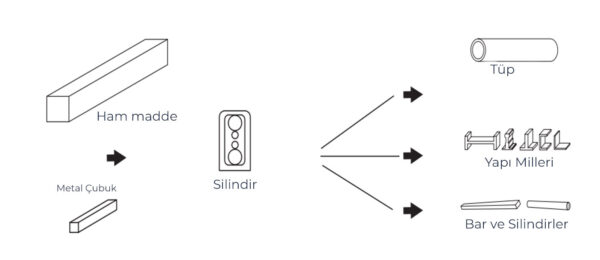

Çelikler şekillendirilebilir veya döküm, külçe veya şerit yeniden ısıtılabilir ve haddeleme, dövme, ekstrüzyon veya diğer işlemlerle dövme freze şekline dönüştürülebilir. Dövme çelikler, çok sayıda form, yüzey, güç ve kullanılabilir sıcaklık aralığı sunan en yaygın mühendislik malzemeleridir. Başka hiçbir malzeme, ürün tasarımı için çelik ile karşılaştırılabilir çok yönlülük sunmamaktadır.

Sıcak işlemden sonra çelik asitle temizleme işleminden geçer. Asitle temizleme, çeliğin aşamalı bir dizi tanktan geçirildiği kimyasal bir işlemdir. Tanklardaki kimyasallar, ürünün yüzeyindeki oksidasyonu ve yabancı maddeleri giderir. Hidroklorik asit, asitle temizlemede kullanılan yaygın bir kimyasal bileşiktir.

Soğuk işlenmiş çelik tipik olarak bitmiş ürünlerin imalatında kullanılmaya hazırdır, ancak bazı durumlarda ek işlemler gerçekleştirilir. G.L. Huyett imalat için anahtar kamalar bir kama yuvasına yerleştirildiğinde sorunlara neden olabilecek yüzey kusurlarından arındırılmış bir “parlak çelik” oluşturmak için boncukla püskürtme işlemi gerçekleştirmektedir.

Pul üretiminde kullanılan mavi temperli gibi diğer kaliteler, ısıl işlem görmüş daha ince toleranslar ve sertleştirilmiş yüzeyler için taşlanmıştır.

Doğruluk toleranslarının korunması ve yüzey kusurlarının oluşmaması için çelik, imalattan sonra dikkatli bir şekilde ele alınmalıdır. Korozyonu en aza indirmek için depolama alanına nakil süreci de dahil olmak üzere uygun şekilde depolanmalıdır. Son olarak, yükleme ve boşaltma sırasında çelik çubukların bükülmemesi, çarpılmaması veya vızıldama olmaması için dikkatli bir şekilde taşınmalıdır. Özellikle kama için, kama yoluna montajı kolaylaştırmak için kenarların keskin, düz ve doğru olması önemlidir.

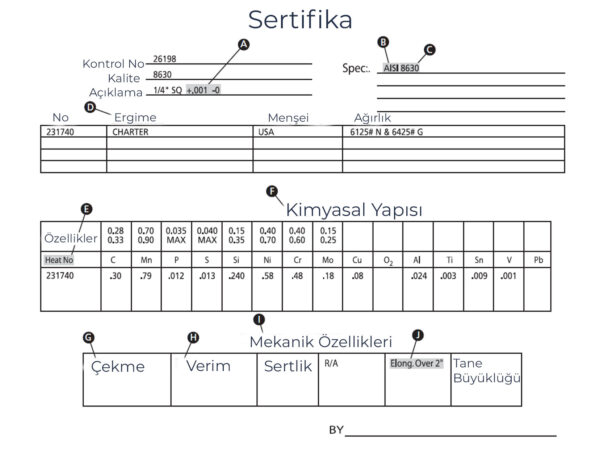

- Tolerans: Hesaplanabilir üretim toleransını açıklar.

- Tanımlama Otoritesi: Tanımlamayı oluşturan organizasyonu tanımlar(AISI, Amerikan Demir ve Çelik Enstitüsüdür).

- Derece: Spesifik olarak kimyasal içerik ve fiziksel özellikleri ifade eder.

- Erime Kaynağı: Demirin eritildiği gerçek değirmeni belirtir.

- Isı Numarası: Ürünün parti numarası ya da hangi hammadde eritilerek üretildiğini ifade eder.

- Kimyasal Analiz: Yüzde birlik pay olarak ifade edilen çeşitli elementlerin içerik değerlerini listeler (ör. .30 karbon = .003).

- Çekme Dayanımı: Çeliğin kopma veya kırılma gösterinceye kadar dayanabileceği en yüksek gerilmedir.

- Akma Dayanımı: Malzemenin kalıcı şekil değişimi yapmaya başladığı gerilme değeridir.

- Mekanik Özellikler: Ürünün fiziksel olarak test edilmesiyle belirlenen değerleri temsil eder.

- Uzama: Uzama, çelik çekme testi yapıldığında mastar uzunluğundaki veya “çekme” deki artıştır.

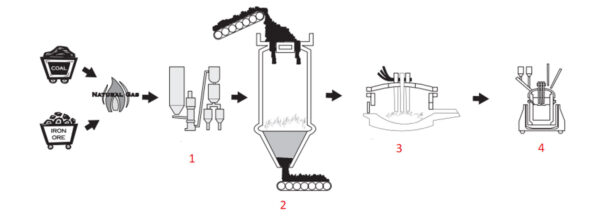

1.Kömür enjeksiyon fırını

Kömür, demir cevherinin yanmasını ve eritme için ısı oluşturmasını sağlar.

2.Doğrudan Azaltma

Demir cevherinden katı metalik demir işler.

3.Elektrik ark Ocağı

Elektrik akımı ve metalin direncini kullanarak erimiş çelik üretir.

4.Çelik Rafineri Tesisi

İstenmeyen unsurlar azaltılır; istenilen elementler önceden belirlenmiş miktarlarda eklenir

Demir yeryüzünde serbest bir element değildir, ancak oksit halinde yerkabuğunda sıkışıp kalır. Demir cevheri, çelik yapımında kullanılacak elementin ticari olarak uygun ve yeterli kaynağı sağlayacak kadar demir içeren bir mineraldir.

Kömür İşleme Sırası

Kok, içte ve dışta eşit olarak yandığı ve demir cevherinin ağırlığı altında ezilmediği için yüksek fırında yakıt olarak kullanılan işlenmiş bir kömür şeklidir.

Çeliğin İşlenmesi

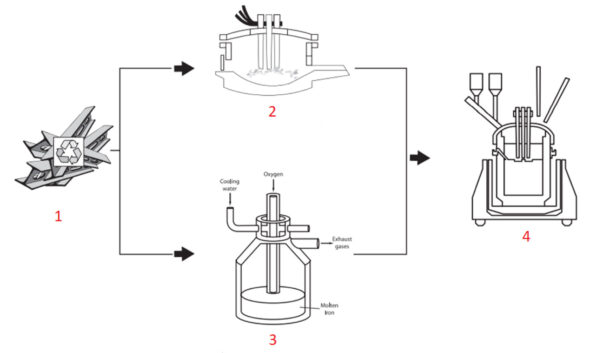

- Hurda Çelik

- Elektrikli Ark Ocağı

- Elektrik akımı ve metalin direncini kullanarak erimiş çelik üretir.

- Temel Oksijen Fırını

Çeliği işlenebilecek, yumuşak durumuna gelmesi için gereken ısıyı sağlamak için yanmayı kullanır.

Çelik Rafineri Tesisi

İstenmeyen elementler çelikten çıkarılır, istenen elementler önceden belirlenmiş miktarlarda eklenir.

Hurda çelik, yeniden eritilen ve yeni çelik üretiminde kullanılan, saf demir veya demir içeren malzemedir. Hurda çeliğin geri dönüştürülmesi, oksijen fırını şarjının %25’ine ve elektrikli fırınlar için hammaddenin %100’üne kadarını oluşturur.

Çelik Rafineri Tesisi

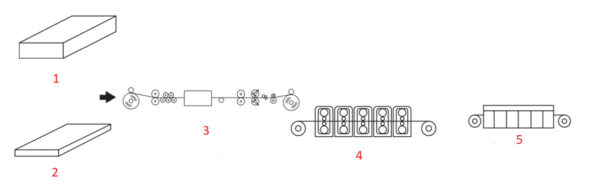

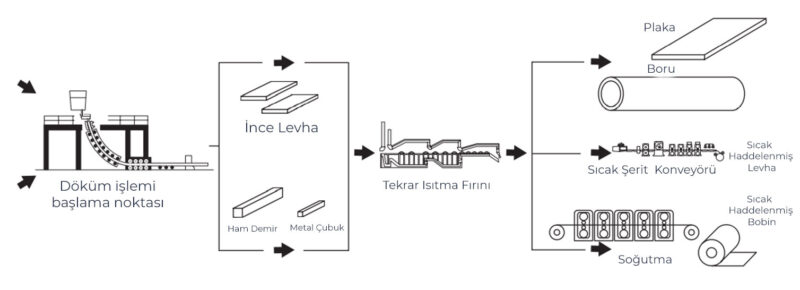

Sıcak hadde, en yaygın yarı mamul çelik türü olan levhaları sıkar. Geleneksel levhalar 25 santimetre kalınlığında ve 75-215 santimetre genişliğinde (ve ortalama yaklaşık 6 metre uzunluğunda) ölçülürken, yakın zamanda geliştirilen “ince levha” tekerleklerin çıktısı yaklaşık beş santimetre kalınlığındadır. Dökümün ardından levhalar rulo halinde, sac ve levha ürünler haline getirilmek üzere sıcak şerit haddehanesine gönderilir.

1.Levhalar

2.İnce Levhalar

3.Asitle Temizleme Hattı:

Çeliği pas, kir ve yağdan temizler.

Daha fazla çalışmada kullanılabilir hale getirmek için hidroklorik asit banyoları ve su temizliği kullanır.

4.Soğuk Haddeleme

Çeliğin düşük sıcaklıkta (çoğunlukla oda sıcaklığında) haddelenmesi, çekiçlenmesi veya gerilmesi yoluyla elde edilen çeliğin yapısında ve şeklindeki değişiklikler.

Soğuk işlem, çelik özelliklerini geliştirmek ve iyileştirmek için sertlikte, mukavemette ve finişte kalıcı bir artış yaratır.

5.Isıl İşlem, Kaplama veya Bitirme Hattı

Tipik olarak, çelik bitmiş ürün olduğunda kullanılır (binalar için galvanizli saclar)

Haddehane, şekiller veya çeliğe son ölçüsünü vermek için kalıplar veya aşamalı kalıp setleri kullanır. Anahtar çelik veya parlak çelik, en iyi şekil ve boyutlara sahiptir. Parlaklığı ve yüzey mükemmelliğini artırmak için çubuklar tipik olarak haddelemenin ardından kumlama işleminden geçirilir.