7- Takım Tutucu Stili

Takım tutucular farklı ve çok çeşitli sap tasarımları ile üretilirler. Sap, takım tutucunun montaj cihazına takılmasını sağlayan arka kısmıdır. Çeşitli genişliklerde, kalınlıklarda, malzemelerde ve kesici ucun yerleştirilmesi için farklı kafa türlerine sahip sap çeşitleri üretilir. Saplar, farklı kesme kenarı açıları (yan veya uç) uç kısmında yer alan cebin geometrisine göre belirlenir ve en iyi şekilde düz ya da ofset olabilir.

Çeşitli kesme işlemleri ve kesici uç şekillerinin varlığı nedeniyle, kesme uç tanımlama sistemine benzer şekilde takım tutucu stilleri tanımlama standardı da geliştirilmiştir. Hem dahili hem de harici takım tutucular için tasarlanan takım tutucu tanımlama sistemi, belirli bir işleme süreci için en uygun takım tutucuyu tam olarak tanımlamak üzere kullanılabilir. 10 haneli alfanümerik bir dizeden oluşan tanımlama numarasının her konumu takım tutucuya ait bir özelliği açıklamak için kullanılır.

ANSI ve benzeri tanınmış standartlar tanımlama için kullanılır ancak her zaman sipariş öncesinde üreticinin yayınladığı katalogları incelemekte fayda vardır. Çünkü her takım tutucu ve uç markasının kendi özel tasarım farklılıkları nedeniyle standart dışına taşmaları söz konusudur.

Harici takımlar için alfanümerik sistemde yer alan her harf ve sayısının anlamını görebilirsiniz. Dahili takımlar için bir tanımlama sistemi yer almaktadır. Burada dikkat etmeniz gereken bir husus, harici takım tutucuyu gösteren kodların ikinci basamağının (dahili takım tutucular için dördüncü basamak), tercih edilmesi gereken kesici uç geometrisini belirlediğidir. Takım tutucu stili ve uç şekli, takım tutucu ve parça üzerindeki bükme kuvvetlerini belirleyen yan veya uç kesme kenarı açıları üzerinde önemli bir etkiye sahiptir.

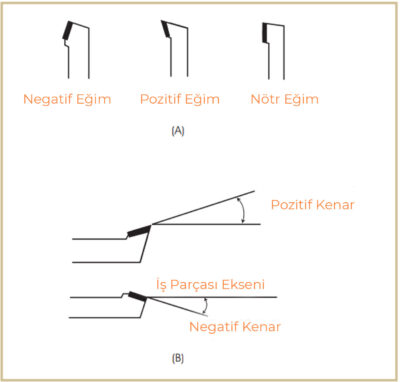

Eğim Açısı

Kullanılan kesici ucun parça yüzeyiyle temas ettiği açıya eğim açısı denir. Takım tutucular, kesici ucu en verimli kesme işlemi için gereken eğim açısında tutmak üzere tasarlanmıştır. Bu açılar pozitif, negatif ya da nötr olabilir. Takım tutucunun yuvası ve kesici uç geometrisi, son eğim açısını belirleyen faktörlerdir.

Pozitif üst eğim açıları, azalan kesme kuvvetleri ve sürtünme katsayısı nedeniyle genellikle en iyi yüzey finişlerini üretirler. Bu durum işleme sürecinde ihtiyaç duyulan beygir gücü miktarına ek olarak ısı miktarını da düşürür. Ayrıca daha uzun takım ömrü sağlar. Bununla beraber pozitif üst eğim açılarına sahip kesici uçlar daha zayıf olduklarından genellikle daha yumuşak malzemelerin işlenmesinde kullanılır. Küçük çaplı parçaların işlenmesinde, tıkırtı oluşturabilecek durumlarda ya da düşük kesme kuvvetinin gerekli olduğu durumlarda, pozitif eğim açılarının kullanılması gerekmektedir.

Nötr veya düz üst eğim açıları daha yüksek kesme kuvvetleri üretir. Bu nedenle işlemi sürdürmek için makinenin daha fazla beygir gücü üretmesi gerekir. Bu kesici uç türleri, genellikle kesintisiz talaşlar ve orta dereceli yüzey finişleri üretir. Bu tür talaşlar kullanıcı için güvenlik tehlikesi oluşturabilir.

Negatif üst eğim açıları en yüksek kesme kuvvetlerini ürettikleri için makinenin en fazla beygir gücü üretmesi gereken tür budur. Yüzey kalitesi, üç seçenek içinde en düşük olanıdır ve negatif açılar genellikle daha sert malzemeler için kullanılır. Bununla birlikte, verimli talaş kaldırma için büyük kesme derinliği gerekli olduğunda bile, negatif eğimler kullanıldığında kesici uç mukavemeti en yüksek olandır ve buna bağlı olarak takım ömrü çok daha uzundur.

Takım tutucu ve kesici uç geometrileri çeşitli kesici kenar konfigürasyonları oluşturabilir.

Kesici Kenar Eğim Açıları

Kesici kenar eğim açıları pozitif, negatif ya da nötr olabilir. Gerçek eğim açısını belirleyen, kesici uç ve şaft geometrilerinin birleşimidir.

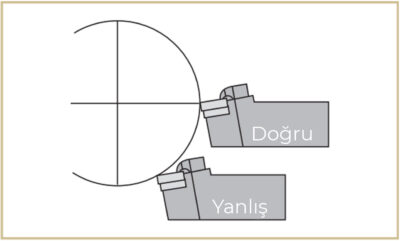

Takım tutucuların doğru eğim açılarını ve takım açıklığını sağlayabilmesi için kesici ucun kesme noktası, iş parçasının dönme ekseni ile aynı yükseklikte olmalıdır.

Takım noktası eksen çizgisiyle eşit durumda değilse, eğim açıları da doğru değildir. Bu durum kötü yüzey finisajına, takım tıkırdamasına ve hatta kırılmalara neden olabilir. Görselde torna işlemi için takım tutucunun olması gereken doğru yönü görebilirsiniz.

Takım Tutucu Yönü

Eğim açısı, iş parçasının dönme eksenine göre kesici kenarın konumundan da etkilenir. Torna işlemlerinde kesici ucun kesme noktası, iş parçasının dönme merkezi ile hizalanmalıdır.

Kesme Açıları ve Sertlik

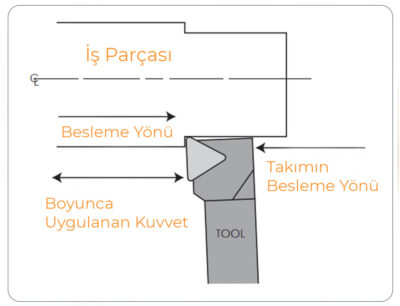

Tornalama işlemi sırasında metalin kesilmesi, kesici takımın ucundaki kuvvetlerin metali parça yüzeyinden keserek talaş oluşturması ile gerçekleşir ve kesme açıları bu kuvvetlerin yönünü belirleyen birincil etkendir. Ön kesici kenar açısı kesici takımın ön kenarının dönme eksenine dik, yani 0 derece ise, bu durumda takım ve parça üzerindeki kuvvet çoğunlukla dönme ekseni ile paralel yöndedir ve radyal yönde neredeyse hiç kuvvet yoktur.

Kesici takım işlenen parçaya doğru beslenirken kuvvetler, parça ve takım tutucu üzerinde radyal ve boyuna yönlerin bir birleşiminde üretilir.

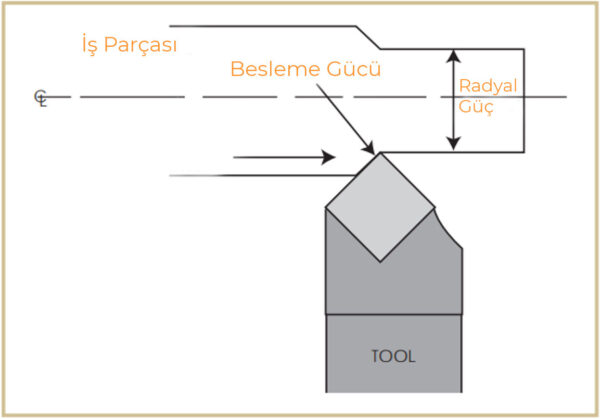

Ancak ana kenarın kesme açısı pozitif bir değere çevrilirse, kuvvetin bir kısmı şekilde gösterildiği gibi radyal yönde uygulanır. Bu durum tıkırtı, kötü yüzey finisajı ve parçanın genellikle radyal yönde hafifçe eğilmesi nedeniyle boyutsal hatalara neden olur. Daha büyük boşluk açıları gerektiğinde, parçanın bir puntada desteklenmesi gerekebilir. Diğer bir husus, daha büyük boşluk açılarının aynı kesme derinliği için daha büyük kesici uçlar gerektirmesidir.

Geniş pozitif ana kenar kesme açıları, takım tutucu üzerinde çatırtıya, kötü finisajlara ve kırılmaya yol açabilecek büyük radyal kuvvetler oluşturabilir.

Büyük köşe radyuslu yuvarlak ve normal uçlar her zaman radyal kesme kuvvetleri oluşturmakta ve tıkırdamanın sorun olabileceği, yüksek hassasiyetin gerekli olduğu ve iş parçalarının bükülme olasılığı yüksek olan geometrilere sahip olduğu durumlarda önerilmemektedir.

Şaft Boyutu

Takım tutucu şaftları, farklı üreticilerin ürettiği farklı varyasyonlar olmasına rağmen bir dizi ortak boyutta üretilirler. Takım tutucunun rijitliğini belirleyen ana etken geometrisidir ve üreticiler maksimum kullanma mesafesi sağlarken, titreşim ve sapmayı en aza indirmek için takım tutucuyu torna tezgahına bağlama yönteminin kullanılmasını önerirler.

Takım Yönü

Takım tutucu üzerindeki takımın kesici kenarı hangi tarafı gösteriyorsa, takım yönü o taraftır. Parçanın hangi yöne döndüğüne bağlı olarak, uygun kesme açıları için farklı eller gerekir.

Nitelikli Yüzey ve Uzunluk

İşleme operasyonları sırasında takım tutucunun değişiminin kesici kenarlarının konumlarında farklılıklara neden olması yüzünden, makine kurulum süresini azaltan özel takım tutucular kullanılabilir. Bu takım tutucular, artı ya da eksi 0.08mm toleransla kontrol edilen ve şaftın uç yüzeyinden ucun kesici kenarına kadar uzanan boyutlara sahiptir. Bu takım tutucular, arka ve uç nitelikli, ön ve uç nitelikli veya arka, ön ve uç nitelikli şeklinde farklı türlerde üretilir.

TAKIM SEÇİMİ İÇİN ÖNERİLER

| Öneri | Faydalar |

|---|---|

| Mümkünse standart boyutları ve ürünleri seçin |

|

| İş parçasının izin vereceği en güçlü kesici uç şeklini seçin. |

|

| Mümkün olan en büyük uç veya yan kesme kenarı açısını seçin |

|

| Mümkünse negatif eğim geometrisi kullanın. |

|

| Özel çalışma koşulları için en küçük kesici ucu seçin. |

|

| Mümkün olan en büyük uç radyüsünü seçin. |

|

| Mümkün olan en yüksek besleme hızını seçin. |

|

| Mümkün olan en büyük kesme derinliğini seçin. |

|

| Mümkün olan en kısa kullanma mesafesini kullanın. |

|