Alüminyum İşleme: Soğutucu Olarak Alkol Kullanmanın Faydaları

Alüminyum işlemede soğutucu olarak alkol kullanımı uzun yıllardır kullanılan etkili bir soğutma alternatifi olarak öne çıkıyor. Geleneksel yağ bazlı soğutuculara göre hem kullanım kolaylığı sağlıyor hem de operasyonel maliyetleri düşürerek işlem sürelerini kısaltıyor. Ayrıca, alkol bazlı soğutucular, daha verimli bir çalışma ortamı sunarak üretim süreçlerinizi iyileştirmenize yardımcı oluyor.

Bu yazıda, alüminyum işleme süreçlerinizi nasıl optimize edebileceğinizi ve alkol bazlı soğutucuların avantajlarını detaylı bir şekilde ele alıyoruz. Maliyet tasarrufu ve verimlilik odaklı yenilikçi bir çözüm arıyorsanız, alkolün sağladığı avantajları mutlaka değerlendirmelisiniz.

Soğutucu ve Yağlayıcı Türleri

Talaşlı imalat süreçlerinde kesici takımın soğutulması ve yağlanması için üç farklı yaklaşım bulunmaktadır: basınçlı soğutma, hava soğutma ve mql sistem (minimum miktarda yağlama – MQL). Her bir sistem, uygulama ve kullanıcı ihtiyaçlarına bağlı olarak avantajlar ve dezavantajlar sunar.

Basınçlı Soğutma (Flood Coolant)

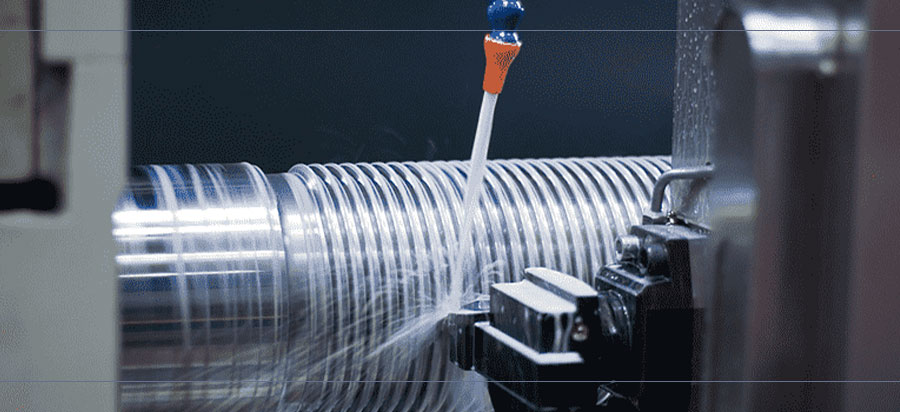

Basınçlı soğutma, talaşlı imalat süreçlerinde en yaygın kullanılan yöntemdir. Bu sistem, su ve yağ bazlı soğutucuların sürekli olarak kesici takıma püskürtüldüğü bir döngü sistemi içerir. Aşağıdaki durumlar için oldukça etkilidir:

- Kesici takımın sıcaklığını düşürmek,

- Talaşları ortamdan uzaklaştırmak,

- Verimli kesim parametreleri sağlamak.

Özellikle, büyük çaplı kesici takımların kullanıldığı, çelik işleme işlemlerinde veya malzemeden büyük miktarda malzemenin çıkarılması gerektiğinde uygundur.

Başlıca avantajları:

- Kesici takım ömrünü uzatır.

- Derin cepler veya kanallardan talaş ve artıkların temizlenmesini sağlar, böylece takım kırılma riskini azaltır.

- Çeşitli malzemeler ve uygulamalarda kullanılmaktadır.

Dezavantajları:

- Yüksek Maliyet: Operasyon ve bakım maliyetleri yüksektir. Sistemin filtrelerinin temizlenmesi ve bakımı için makine duruş süresi gerektirir. Ayrıca, zamanla soğutucu sıvının yenilenmesi gerekir.

- Çevresel Etkiler: Soğutucuların doğru şekilde imha edilmesi gerekmektedir. Aksi takdirde çevreye zarar verir. Hatalı bakım durumunda hava yoluyla yayılan buhar, bakteriyel enfeksiyon riskine yol açmaktadır.

- Görüş Kısıtlaması: Güçlü sıvı püskürtme nedeniyle kesim işlemi genellikle net bir şekilde görülemez. Bu durum, bir sorunun hemen fark edilmesini engellemektedir. Dolayısıyla bu da makine kaybına neden olmaktadır.

- Yağ Kalıntıları: Sistemde kullanılan yağ, makine yüzeylerinde ve iş parçalarında kalıntı bırakır. Bu kalıntıların temizlenmesi, genellikle bir sonraki işlem aşaması olarak yıkama gerektirir.

Sonuç olarak, basınçlı soğutma sistemi, yüksek performans ve verimlilik sunarken, bakım ve çevresel etkiler açısından dikkatli bir değerlendirme gerektirir. Uygulamanın gereksinimlerine bağlı olarak doğru sistemi seçmek, hem maliyetleri optimize eder hem de operasyonel süreçlerin sorunsuz ilerlemesini sağlar.

Hava Soğutma

Hava soğutma, genellikle “Soğuk Hava Tabancası” olarak adlandırılan bir sistemle, kesici takıma odaklanmış soğuk hava akışı sağlar. Bu yöntem, takımın soğutulmasını ve ısının uzaklaştırılmasını etkili bir şekilde gerçekleştirir. Özellikle plastik ve kompozit gibi daha yumuşak malzemelerde oldukça başarılı sonuçlar verir. Ayrıca, yüksek hava hacmi delme işlemlerinde deliğin derinliklerine nüfuz ederek zor talaşların uzaklaştırılmasına yardımcı olur. Bu sistem, çevre dostu olmasının yanı sıra soğutucu sıvılarla uğraşılmadığı için bakımı oldukça kolaydır.

Avantajları

- Çevre Dostu: Soğutucu sıvılar kullanılmadığından çevreye zarar vermez.

- Kolay Bakım: Karmaşık sistemler veya sıvı değişimleri gerekmediği için kullanımı basittir.

- Delme İşlemleri: Derin deliklerde talaş tahliyesine yardımcı olur.

- Yumuşak Malzemeler: Plastik ve kompozitlerde verimli çalışır.

Dezavantajları

- Yağlama Eksikliği: Bu sistem kesici takımı yağlamaz, bu da takım aşınmasının soğutucu kullanılan sistemlere göre daha hızlı olmasına neden olur.

- Malzeme Sınırlamaları: Yalnızca bu işlem için uygun olan malzemelerde kullanılmaktadır.

- Tolerans Problemleri: Aşırı soğuk hava, hassas toleransları etkilemektedir. Ayrıca istenmeyen durumlara, örneğin malzemenin çatlamasına yol açar.

- Kapalı Sistem Uyumsuzluğu: Hava soğutma, genellikle kapalı sistemlere uygun olmayan router tabanlı makinelerde bulunur. Ayrıca basınçlı soğutma sistemleriyle birleştirilememektedir.

Minimum Miktarda Yağlama (MQL)

Minimum miktarda yağlama (MQL) sistemi, talaşlı imalat dünyasında giderek yaygınlaşmakta ve uygulamanıza bağlı olarak diğer iki sisteme kıyasla kendine özgü avantajlar sunmaktadır. Bu sistem, kesici takımda sürtünmeyi ve ısıyı azaltmak için yüksek basınçlı bir hava akışı ile minimum miktarda yağlayıcı kullanır. Kullanılan soğutucu miktarı o kadar azdır ki, işlem sırasında gözle fark edilmesi genellikle zordur.

Avantajları

- Düşük Soğutucu Tüketimi: Çok az miktarda yağlayıcı kullanıldığından, işletme maliyetlerini düşürür ve çevre dostu bir seçenek sunar.

- Hedefli Yağlama: Yağlayıcı doğrudan kesme bölgesine uygulanarak maksimum etki sağlar.

- Bakım Kolaylığı: Geleneksel sıvı bazlı sistemlere kıyasla temizlik ve bakım süreçleri daha kolaydır.

- Çevre Dostu: Düşük miktarda sıvı kullanımı, bertaraf maliyetlerini ve çevresel etkileri en aza indirir.

Dezavantajları

- Kısıtlı Soğutma Yeteneği: MQL, büyük miktarda ısı oluşan işlemler için yeterli değildir. Dolayısıyla bu da belirli uygulamalarda sınırlamalar yaratmaktadır.

- Görsellik Sorunu: Uygulama sırasında kullanılan yağlayıcının görünmemesi, kullanıcı için kontrol eksikliğine yol açmaktadır.

- Malzeme Türü ve İşlem Sınırlamaları: MQL, daha çok küçük çaplı kesici takımlar ve daha düşük sıcaklık gereksinimleri olan malzemelerde etkili olur.

Alkolün Soğutucu Olarak Kullanılmasının Avantajları

Minimum Miktarda Yağlama (MQL) sistemleri, talaşları ve artık malzemeleri kesim kanalından uzaklaştırmada son derece etkilidir ve basınçlı soğutma sistemlerinin yüksek bakım maliyetlerine gerek kalmadan çalışır. Bu sistemler düşük bakım gerektirir. Ayrıca kullanılan soğutucu miktarının azlığı nedeniyle maliyetler önemli ölçüde düşmektedir.

Alüminyum gibi demir dışı malzemelerin işlenmesinde denatüre edilmiş alkol birçok avantaj sunar. Denatüre edilmiş alkol, katkı maddeleri içeren bir üründür. Alkol, yüksek miktarda alüminyum malzemeyi hızla uzaklaştırmaktadır. Ayrıca, yüksek buharlaşma oranı sayesinde kesici takımı etkili bir şekilde soğutmaktadır. Kesici takımın soğuk tutulması, takım aşınmasını azaltmaktadır. Kesme işlemi sırasında ilerleme hızlarını artırır.

Alkolün Soğutucu Olarak Kullanılmasının Dezavantajları

Minimum Miktarda Yağlama (MQL) sistemlerinin en büyük dezavantajı, çelikte yüksek malzeme kaldırma oranları için etkili olmamasıdır. MQL, alüminyum gibi demir dışı malzemelerin işlenmesine daha uygundur. Bununla birlikte, çelikte hafif işlemler (örneğin, gravür) için bu sistemlerde yağ kullanılmaktadır.

Yanıcılık ve Çevresel Etkiler

Alkol kullanımı, yanıcılığı ve çevresel etkileri nedeniyle bazı haklı endişeler yaratır. Ancak, doğru önlemler alınarak bu riskler azaltılmaktadır.

- Yanıcılık Riskleri:

- Örneğin, etil alkolün tutuşma sıcaklığı 425°C, parlama noktası ise 12°C’dir. Bu, soğutucunun tutuşması için bir kıvılcım veya açık alevle temas etmesi gerektiği anlamına gelir.

- Alüminyum gibi demir dışı malzemelerin işlenmesi sırasında bu tür bir ısı oluşması neredeyse imkânsızdır.

- Fazla alkolün bir elektrikli süpürgeyle vakumlanması gibi riskli uygulamalardan kaçınılması önemlidir.

- Düşük Parlama Riski:

Alkolün yüksek buharlaşma oranı nedeniyle, parçalar tamamlandıktan birkaç saniye sonra soğutucu ortamda bulunmamaktadır. Bu da risk seviyesini önemli ölçüde düşürür. Standart bir vakum pompası gibi kapalı sistemlerde alkol veya buharların tutuşma riski yoktur. - Çevresel Uyum:

Alkol kullanımının çevreye saldığı miktar oldukça azdır ve tüm güvenli çevresel standartlara uygundur. Teknolojiden faydalanan sistemler, buharlaşmış ürünü dağıtmak için tüm makinelerinde havalandırma fanları kullanır. Ek olarak, fanın çalışır durumda olduğunu doğrulayan bir sensör bulunmaktadır.

Sonuç ve Öneriler

Alkol kullanımında yanıcılık ve çevre ile ilgili riskler, doğru bilgi ve önlemlerle yönetilir.

- Risk Azaltımı İçin Öneriler:

- Çalışma alanında açık alev veya kıvılcımdan kaçının.

- Fazla alkolü manuel olarak temizleyin; elektrikli süpürgeler kullanmayın.

- Alkol buharını yaymak için uygun havalandırma sistemleri kullanın.

Alkol bazlı MQL sistemleri, avantajlarından tam anlamıyla faydalanmak ve dezavantajlarını en aza indirmek için bu risklerin dikkatlice yönetilmesini gerektirmektedir. Bu, alüminyum ve diğer demir dışı malzemeler için oldukça etkili bir çözüm sunar.

Alüminyum işlemede soğutucu olarak alkol kullanımı uzun yıllardır kullanılan etkili bir soğutma alternatifi olarak öne çıkıyor. Geleneksel yağ bazlı soğutuculara göre hem kullanım kolaylığı sağlıyor hem de operasyonel maliyetleri düşürerek işlem sürelerini kısaltıyor. Ayrıca, alkol bazlı soğutucular, daha verimli bir çalışma ortamı sunarak üretim süreçlerinizi iyileştirmenize yardımcı oluyor.

Bu yazıda, alüminyum işleme süreçlerinizi nasıl optimize edebileceğinizi ve alkol bazlı soğutucuların avantajlarını detaylı bir şekilde ele alıyoruz. Maliyet tasarrufu ve verimlilik odaklı yenilikçi bir çözüm arıyorsanız, alkolün sağladığı avantajları mutlaka değerlendirmelisiniz.

Soğutucu ve Yağlayıcı Türleri

Talaşlı imalat süreçlerinde kesici takımın soğutulması ve yağlanması için üç farklı yaklaşım bulunmaktadır: basınçlı soğutma, hava soğutma ve mql sistem (minimum miktarda yağlama – MQL). Her bir sistem, uygulama ve kullanıcı ihtiyaçlarına bağlı olarak avantajlar ve dezavantajlar sunar.

Basınçlı Soğutma (Flood Coolant)

Basınçlı soğutma, talaşlı imalat süreçlerinde en yaygın kullanılan yöntemdir. Bu sistem, su ve yağ bazlı soğutucuların sürekli olarak kesici takıma püskürtüldüğü bir döngü sistemi içerir. Aşağıdaki durumlar için oldukça etkilidir:

- Kesici takımın sıcaklığını düşürmek,

- Talaşları ortamdan uzaklaştırmak,

- Verimli kesim parametreleri sağlamak.

Alüminyum İşlemede Aşırı Isı Üretiminin Önüne Nasıl Geçilir?

Özellikle, büyük çaplı kesici takımların kullanıldığı, çelik işleme işlemlerinde veya malzemeden büyük miktarda malzemenin çıkarılması gerektiğinde uygundur.

Başlıca avantajları:

- Kesici takım ömrünü uzatır.

- Derin cepler veya kanallardan talaş ve artıkların temizlenmesini sağlar, böylece takım kırılma riskini azaltır.

- Çeşitli malzemeler ve uygulamalarda kullanılabilir.

Dezavantajları:

- Yüksek Maliyet: Operasyon ve bakım maliyetleri yüksektir. Sistemin filtrelerinin temizlenmesi ve bakımı için makine duruş süresi gerektirir. Ayrıca, zamanla soğutucu sıvının yenilenmesi gerekir.

- Çevresel Etkiler: Soğutucuların doğru şekilde imha edilmesi gerekir, aksi takdirde çevreye zarar verebilir. Hatalı bakım durumunda hava yoluyla yayılan buhar, bakteriyel enfeksiyon riskine yol açabilir.

- Görüş Kısıtlaması: Güçlü sıvı püskürtme nedeniyle kesim işlemi genellikle net bir şekilde görülemez. Bu durum, bir sorunun hemen fark edilmesini engelleyebilir ve makine kaybına neden olabilir.

- Yağ Kalıntıları: Sistemde kullanılan yağ, makine yüzeylerinde ve iş parçalarında kalıntı bırakır. Bu kalıntıların temizlenmesi, genellikle bir sonraki işlem aşaması olarak yıkama gerektirir.

CNC İşlemlerinde Soğutucu Kullanımı

Sonuç olarak, basınçlı soğutma sistemi, yüksek performans ve verimlilik sunarken, bakım ve çevresel etkiler açısından dikkatli bir değerlendirme gerektirir. Uygulamanın gereksinimlerine bağlı olarak doğru sistemi seçmek, hem maliyetleri optimize eder hem de operasyonel süreçlerin sorunsuz ilerlemesini sağlar.

Hava Soğutma

Hava soğutma, genellikle “Soğuk Hava Tabancası” olarak adlandırılan bir sistemle, kesici takıma odaklanmış soğuk hava akışı sağlar. Bu yöntem, takımın soğutulmasını ve ısının uzaklaştırılmasını etkili bir şekilde gerçekleştirir. Özellikle plastik ve kompozit gibi daha yumuşak malzemelerde oldukça başarılı sonuçlar verir. Ayrıca, yüksek hava hacmi delme işlemlerinde deliğin derinliklerine nüfuz ederek zor talaşların uzaklaştırılmasına yardımcı olur. Bu sistem, çevre dostu olmasının yanı sıra soğutucu sıvılarla uğraşılmadığı için bakımı oldukça kolaydır.

Avantajları

- Çevre Dostu: Soğutucu sıvılar kullanılmadığından çevreye zarar vermez.

- Kolay Bakım: Karmaşık sistemler veya sıvı değişimleri gerekmediği için kullanımı basittir.

- Delme İşlemleri: Derin deliklerde talaş tahliyesine yardımcı olur.

- Yumuşak Malzemeler: Plastik ve kompozitlerde verimli çalışır.

Dezavantajları

- Yağlama Eksikliği: Bu sistem kesici takımı yağlamaz, bu da takım aşınmasının soğutucu kullanılan sistemlere göre daha hızlı olmasına neden olur.

- Malzeme Sınırlamaları: Yalnızca bu işlem için uygun olan malzemelerde kullanılabilir.

- Tolerans Problemleri: Aşırı soğuk hava, hassas toleransları etkileyebilir veya istenmeyen durumlara, örneğin malzemenin çatlamasına yol açabilir.

- Kapalı Sistem Uyumsuzluğu: Hava soğutma, genellikle kapalı sistemlere uygun olmayan router tabanlı makinelerde bulunur ve basınçlı soğutma sistemleriyle birleştirilemez.

CNC İşlemede Soğutucu Olarak Alkolün Kullanılması

Minimum Miktarda Yağlama (MQL)

Minimum miktarda yağlama (MQL) sistemi, talaşlı imalat dünyasında giderek yaygınlaşmakta ve uygulamanıza bağlı olarak diğer iki sisteme kıyasla kendine özgü avantajlar sunmaktadır. Bu sistem, kesici takımda sürtünmeyi ve ısıyı azaltmak için yüksek basınçlı bir hava akışı ile minimum miktarda yağlayıcı kullanır. Kullanılan soğutucu miktarı o kadar azdır ki, işlem sırasında gözle fark edilmesi genellikle zordur.

Avantajları

- Düşük Soğutucu Tüketimi: Çok az miktarda yağlayıcı kullanıldığından, işletme maliyetlerini düşürür ve çevre dostu bir seçenek sunar.

- Hedefli Yağlama: Yağlayıcı doğrudan kesme bölgesine uygulanarak maksimum etki sağlar.

- Bakım Kolaylığı: Geleneksel sıvı bazlı sistemlere kıyasla temizlik ve bakım süreçleri daha kolaydır.

- Çevre Dostu: Düşük miktarda sıvı kullanımı, bertaraf maliyetlerini ve çevresel etkileri en aza indirir.

Dezavantajları

- Kısıtlı Soğutma Yeteneği: MQL, büyük miktarda ısı oluşan işlemler için yeterli olmayabilir, bu da belirli uygulamalarda sınırlamalar yaratabilir.

- Görsellik Sorunu: Uygulama sırasında kullanılan yağlayıcının görünmemesi, kullanıcı için kontrol eksikliğine yol açabilir.

- Malzeme Türü ve İşlem Sınırlamaları: MQL, daha çok küçük çaplı kesici takımlar ve daha düşük sıcaklık gereksinimleri olan malzemelerde etkili olur.

Alkolün Soğutucu Olarak Kullanılmasının Avantajları

Minimum Miktarda Yağlama (MQL) sistemleri, talaşları ve artık malzemeleri kesim kanalından uzaklaştırmada son derece etkilidir ve basınçlı soğutma sistemlerinin yüksek bakım maliyetlerine gerek kalmadan çalışır. Bu sistemler düşük bakım gerektirir ve kullanılan soğutucu miktarının azlığı nedeniyle maliyetler önemli ölçüde düşebilir.

Soğutucu Olarak Alkol Kullanmanın Avantajları

Alüminyum gibi demir dışı malzemelerin işlenmesinde denatüre edilmiş alkol (örneğin, etanol veya izopropil alkol) birçok avantaj sunar. Denatüre edilmiş alkol, damıtım amacıyla kullanımını engellemek için katkı maddeleri içeren bir üründür. Alkol, yüksek miktarda alüminyum malzemeyi hızla uzaklaştırabilir. Ayrıca, yüksek buharlaşma oranı sayesinde kesici takımı etkili bir şekilde soğutur. Kesici takımın soğuk tutulması, takım aşınmasını azaltır ve kesme işlemi sırasında ilerleme hızlarını artırır.

Alkolün Soğutucu Olarak Kullanılmasının Dezavantajları

Minimum Miktarda Yağlama (MQL) sistemlerinin en büyük dezavantajı, çelikte yüksek malzeme kaldırma oranları için etkili olmamasıdır. MQL, alüminyum gibi demir dışı malzemelerin işlenmesine daha uygundur. Bununla birlikte, çelikte hafif işlemler (örneğin, gravür) için bu sistemlerde yağ kullanılabilir.

Yanıcılık ve Çevresel Etkiler

Alkol kullanımı, yanıcılığı ve çevresel etkileri nedeniyle bazı haklı endişeler yaratabilir. Ancak, doğru önlemler alınarak bu riskler azaltılabilir.

- Yanıcılık Riskleri:

- Örneğin, etil alkolün tutuşma sıcaklığı 425°C, parlama noktası ise 12°C’dir. Bu, soğutucunun tutuşması için bir kıvılcım veya açık alevle temas etmesi gerektiği anlamına gelir.

- Alüminyum gibi demir dışı malzemelerin işlenmesi sırasında bu tür bir ısı oluşması neredeyse imkânsızdır.

- Fazla alkolün bir elektrikli süpürgeyle vakumlanması gibi riskli uygulamalardan kaçınılması önemlidir.

- Düşük Parlama Riski:

Alkolün yüksek buharlaşma oranı nedeniyle, parçalar tamamlandıktan birkaç saniye sonra soğutucu ortamda bulunmaz. Bu da risk seviyesini önemli ölçüde düşürür. Standart bir vakum pompası gibi kapalı sistemlerde alkol veya buharların tutuşma riski yoktur. - Çevresel Uyum:

Alkol kullanımının çevreye saldığı miktar oldukça azdır ve tüm güvenli çevresel standartlara uygundur. Teknolojiden faydalanan sistemler, buharlaşmış ürünü dağıtmak için tüm makinelerinde havalandırma fanları kullanır. Ek olarak, fanın çalışır durumda olduğunu doğrulayan bir sensör bulunur ve fan devrede değilse makine çalıştırılamaz.

İşleme İhtiyaçlarına Uygun Soğutucu Seçmek

Sonuç ve Öneriler

Alkol kullanımında yanıcılık ve çevre ile ilgili riskler, doğru bilgi ve önlemlerle yönetilebilir.

- Risk Azaltımı İçin Öneriler:

- Çalışma alanında açık alev veya kıvılcımdan kaçının.

- Fazla alkolü manuel olarak temizleyin; elektrikli süpürgeler kullanmayın.

- Alkol buharını yaymak için uygun havalandırma sistemleri kullanın.

Alkol bazlı MQL sistemleri, avantajlarından tam anlamıyla faydalanmak ve dezavantajlarını en aza indirmek için bu risklerin dikkatlice yönetilmesini gerektirir. Bu, alüminyum ve diğer demir dışı malzemeler için oldukça etkili bir çözüm sunar.