Kesici Takımlarda Isı Üretimini Azaltmanın Yolları Nelerdir?

Bu Yazımızı Dinleyebilirsiniz…

Isı Üretimini Azaltmanın Etkili Yolları

Kesici takımlarda ısı yönetimi konusunun nasıl yönetileceğini bilmek, en basit haliyle takım ömrünü uzatmak gibi faydalar sağlayacaktır. Isı bazı durumlarda iyi olabilir ve tamamen uzaklaştırılması gerekmemektedir. Ancak ısıyı kontrol altında tutmak daha önce de dediğimiz gibi takım ömrünü önemli ölçüde artırır. Bazen aşırı ısınan bir takım ya da iş parçası, ürettiği duman ve deformasyon sayesinde kolayca fark edilir. Fakat bazı durumlarda belirgin işaretler bulunmamaktadır. Isı üretimini doğru şekilde yönetmek takım ömrünü uzatmanın yanı sıra parçaların hurdaya çıkmasını da engelleyerek maliyet tasarrufu için önemli avantajlar sağlar.

HEM Takım Yolları ile Isı Üretiminin Azaltılması

Yüksek verimli frezeleme, işleme sırasında operatörün ısı üretimini kontrol altında tutabilmek için keşfetmesi gereken yöntemlerdendir. Ayrıca daha küçük radyal kesme derinliği ve daha derin eksenel kesme derinliği kullanarak talaş inceltme teorisi ile çalışan bir kaba işleme yöntemidir. Sonlandırma işlemine benzer şekilde RDOC ve ADOC kullanan HEM, hızlar ve ilerlemeler artırılarak daha yüksek malzeme kaldırma oranı elde edilmesini sağlar. Bu teknik kaba işleme ve cep açma işlemlerinde, yüksek miktarda malzeme kaldırmak için yaygın olarak tercih edilir. HEM, tam kesme boyutunu kullanarak takımın tüm potansiyelini etkin bir şekilde kullanmaya olanak tanıyarak takım ömrü ve üretkenliği optimize etmeye de izin verir. Ancak, mevcut parametreler nedeniyle parça üzerinde daha fazla radyal geçiş yapılması gereklidir. Bununla birlikte HEM kullanılarak ısı küçük bir kısımda yoğunlaşmak yerine takımın tüm kesme kenarına eşit dağılarak takım arızalarının ve kırılmaların önüne geçilir.

Talaş İnceltmeyi Anlamak

Talaş kalınlığı ve talaş incelmesi, değişen radyal kesme derinlikleri yüzünden meydana gelir. HEM, talaş inceltme prensibine dayanan bir yöntemdir. Ancak yanlış uygulandığı durumlarda talaş inceltme çok fazla ısı üretimi gibi sonuçlar doğurmaktadır. HEM yönteminde makineyi yüksek verimle çalıştırmak için hızlar ve ilerleme etkin bir şekilde artırılmaktadır. Ek olarak atlama etkin şekilde azaltılır. Ancak makine bu parametreleri, yani hız ve ilerlemeyi sağlayamadığında azaltılmış atlama merkezli bir ayar yapılmadığı durumlarda malzeme ile takım arasındaki sürtünme şeklinde sorunlu sonuçlara neden olur. Sürtünme, malzeme deformasyonunun yanı sıra takımın aşırı ısınmasına neden olabilen ısı oluşumuna neden olur. Talaş inceltme HEM ile iyi olsa da yüksek hızlar ve ilerlemeler sağlanamadığında azaltılmış atlama çizgisinin altında kalınılır. Ek olarak sürtünme ve takım arızalarına neden olmaktadır. Bu nedenle, işleme süreci boyunca talaşların farkında olunması her zaman çok önem verilmesi gereken bir husustur.

Talaş İnceltme ve Talaş Kaldırma

Yatay Frezeleme

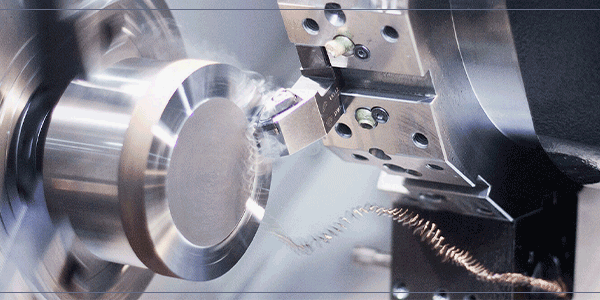

Freze işlemlerinde malzeme kesmede kullanılan iki yol bulunmaktadır. Bu yollar dikey frezeleme ve yatay frezelemedir. Bu iki yol arasındaki fark, kesici takımın dönüş yönü ile besleme yönü arasındaki ilişkidir. Yatay frezelemede, dikey frezede kesicinin ilerlemeye karşı döndüğü durumun aksine, kesici ilerleme ile birlikte döner. Dikey frezelemede, talaşlar teorik olarak sıfırdan başlayarak boyut olarak giderek artar. Bu durum sürtünme ve potansiyel olarak malzemenin sertleşmesine neden olur. Bu nedenle, genellikle yüksek tokluğa sahip bir takım tercih edilmesi ya da yüzeyi sertleştirilmiş bir malzeme işleneceği zaman kullanılması önerilmektedir.

Eş yönlü frezeleme işlemi sırasında talaş maksimum genişlikte başlayarak azalma eğilimindedir. Bu durum üretilen ısının takım ya da işlenen parça yerine talaşa aktarılması ile sonuçlanır. Maksimum genişlikten teorik sıfıra doğru incelirken, ısı talaşa aktarılmaktadır. Dolayısıyla işlenen parçadan uzaklaşır ve parçanın hasar görmesi riskini azaltır. Yatay freze ayrıca, daha az takım sürtünmesi, düşük ısı üretimi ve takım ömrünün uzamasına neden olan temiz bir kesme düzlemi oluşturur. Yatay frezeleme işlemi esnasında, üretilen talaşlar takımın arkasından çıkarılarak yeniden kesilme şansı azalır. Bununla birlikte üretilen ısı talaşlara aktarılması ile sürtünme ve talaşların yeniden kesilmesi riski azaltmaktadır. Ayrıca takım ve parça genelinde üretilen ısı da etkin bir şekilde azalır.

Doğru Soğutucu Yöntemlerin Kullanımı

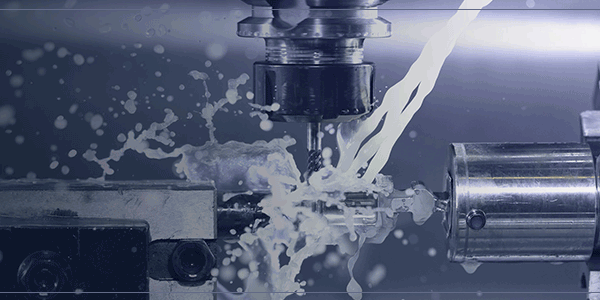

Doğru soğutma sıvısı kullanımı, takımın aşırı ısı üretiminden korunması için tercih edilebilecek en etkili yöntemlerdendir. İşleme sürecine uygun farklı soğutma sıvıları ve soğutma sıvısının takıma iletilmesi için farklı yöntemler mevcuttur. Basınçlı hava, su bazlı, düz yağ bazlı, çözünür yağ bazlı vb türde soğutma sıvısı bulunmaktadır. Sıvının ortama iletimi için püskürtme, akıtma, yüksek basınç ve minimum yağlayıcı gibi yöntemler benimsenir. Farklı kesme uygulamaları ve takım tercihleri, farklı tipte kesme sıvılarına gereksinim duyar. Sıvının yanlış kullanımı ya da ortama yanlış aktarımı, parça ya da takım hasarına neden olur. Örneğin, minyatür takımlarda basınçlı kesme sıvısı tercihi takımın kırılmasına neden olabilir. Alüminyum ve benzeri malzemelerde, soğutma sıvısı genellikle ısıyı azaltmak yerine talaşları ortamdan uzaklaştırmak için kullanılmaktadır.

Uzun, lifli talaşlar oluşturan bir malzemeyi kesme sıvısı olmadan kesmek, talaşların doğru tahliye edilememesi ve yığma kenar riski oluşturmasına neden olabilir. Kesme sıvısının etkin kullanımı, talaşların takım yolundan kolayca uzaklaşmasını sağlar. Ayrıca yeniden kesme nedeniyle takım arızalarına neden olma riskini ortadan kaldırmaktadır. Titanyum benzeri malzemelerde, ısıyı iletmeyen bir soğutma sıvısı kullanılarak malzemenin aşırı ısınması engellenir. Bununla birlikte, bazı malzemeler için termal şok büyük bir sorundur. Bu durum soğutma sıvısının çok sıcak bir malzemeye uygulandığı ve sıcaklığı hızla düşürür. Uygulama için soğutma sıvısı kullanımı gerekli değilse, soğutma sıvısı kullanımı pahalı bir tercih olmaktadır. Bu nedenle herhangi bir kesme işlemi öncesinde, soğutma sıvısının kullanımı konusunda doğru kararlar verildiğinden ve kullanım yolları konusunda emin olmak önemlidir.

Bu Yazımızı Okumuş Muydunuz? ▶▶▶▶ Takım İçi Soğutmanın Avantajları Nelerdir?

Isı Üretimini Kontrol Etmenin Önemi

Isının nasıl kontrol altında tutulacağı bilinmiyorsa, bu durum bir takım için en kötü senaryo olur. Yüksek verimli frezeleme, ısıyı küçük bir alan yerine takımın geneline yayar. Bu şekilde aşırı ısınma ve arıza risk seviyesini düşürür. Takım yolu boyunca RDOC sabit tutularak, ısı üretimine neden olan sürtünme olasılığı da azaltır. Yatay frezeleme tercihi, üretilen ısıyı talaşa aktarmanın en etkili yoludur. Bunun nedeni sürtünmeyi azaltırken talaşların yeniden kesilme olasılığını azaltmasıdır. Bu, takım ömrünü önemli ölçüde artıran bir durumdur. Soğutma sıvısı, sıcaklıkları makul seviyelerde tutmak için tercih edilebilecek diğer bir yöntemdir. Ancak soğutma sıvısının aktarım şekli bazı malzeme özelliklerini etkileyebildiğinden dikkatli kullanılmalıdır.