Rayba Türleri ve Performansları

Raybalama, makineciler tarafından delinmiş veya genişletilmiş deliklerin hassas boyutlandırılması ve sonlandırılması için kullanılan önemli bir üretim işlemidir. Rayba takımları, döner kesici takımlar olup, delikleri son derece hassas bir şekilde genişleterek mükemmel çapta ve pürüzsüz bir yüzey elde edilmesini sağlar. Bu, sadece delme işlemi ile ulaşılması zor olan bir yüzey bitişi sağlar.

Rayba takımlarının karmaşık geometrisi, malzemeyi verimli bir şekilde çıkarırken aynı zamanda pürüzsüz bir yüzey elde etmeyi sağlar. Bu durum, raybalamayı, havacılık, otomotiv ve medikal üretim gibi hassasiyet ve doğruluğun kritik olduğu sektörlerde yüksek kaliteli sonuçlar elde etmek için vazgeçilmez bir süreç haline getirmektedir.

Rayba takımlarının genel uygulama alanları şu şekildedir:

- Otomotiv Endüstrisi: Motor delikleri, valf başlıkları ve millerde delik boyutlandırma.

- Havacılık: Gövde, gövde yapısı, iniş takımı gibi bileşenlerde hassas delikler açma.

- İmalat: Özel bağlantı elemanı boyutları ve diş açma işlemleri için hassas delik işleme.

- Montaj: Vidalar, somunlar, perçinler gibi bağlantı elemanları için delik boyutlandırma.

Bu uygulamalar, rayba takımlarının yüksek hassasiyet ve doğruluk gerektiren işlemlerde nasıl kullanıldığını gösterir.

Rayba Çeşitleri Nelerdir?

Raybanın Kısımları

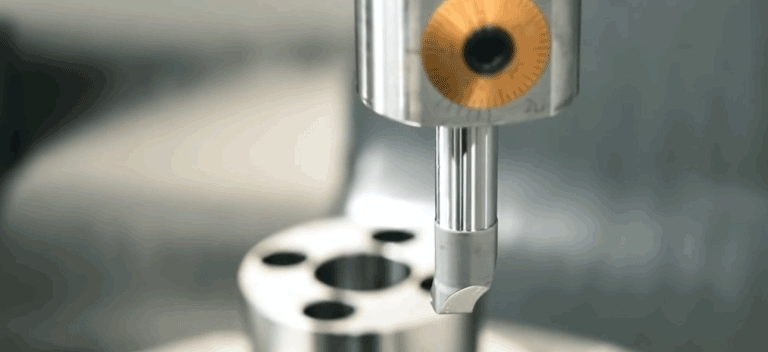

Raybalar, deliğin iç duvarlarından çok az miktarda malzeme çıkararak son derece hassas ve düzgün bir delik elde edilmesini sağlar. Raybanın tasarımı karmaşıktır ve deliğin hassasiyetinde önemli rol oynayan çeşitli bileşenlerden oluşur:

- Eksen: Tıpkı frezeleme takımları gibi, raybalar da eksenel olarak simetriktir. Merkezi eksen, takımın kaymasını tanımlamak ve hareket hatalarını karakterize etmek açısından önemlidir.

- Gövde: Raybanın giriş ucundan şaftın başladığı noktaya kadar olan kısmıdır.

- Şaft: Takımın tutulduğu ve çalıştırıldığı bölümdür.

- Ağız Çapı (Flute Diameter): Rayba ucunun maksimum kesme çapıdır ve deliğin son boyutunu tanımlar.

- Ağız Uzunluğu (Flute Length): Kesici kenarların bulunduğu kısmın uzunluğudur. Bu, takımın kesme yükünü ve dağılımını belirler.

- Toplam Uzunluk: Takımın toplam uzunluğudur ve raybanın kullanıldığı delik derinliğini sınırlar.

- Arka Koniklik (Back Taper): Giriş ucundan diğer uca doğru çapın birim uzunluk başına azalmasıdır. Bu koniklik, talaşların daha kolay atılmasını sağlar ve yük yoğunluğunu takımın ön kısmında toplar.

Bu bileşenler, raybanın hassas işleme kabiliyetini artıran kritik unsurlardır.

Farklı Rayba Türleri ve Kullanım Alanları

Raybalar, hassas işleme işlemlerinde doğru sonuçlar elde etmek isteyen tornacılar için vazgeçilmez araçlardır. Görünüş olarak benzer olsalar da, her rayba belirli durumlar için mükemmel performans gösterecek şekilde tasarlanmıştır. Örneğin, deliklerin sonuna kadar işlenmesini sağlayan düz ağızlı raybalar ya da kör delikler için kullanılan spiral ağızlı raybalar, her bir türün kendine özgü özellikleriyle farklı işleme ihtiyaçlarına uygun hale gelir. İşte yaygın rayba türleri ve kullanımları:

Raybalama İşlemi Nedir?

-

Spiral Ağızlı Raybalar (Spiral-Fluted Reamers)

Spiral ağızlı raybalar, paslanmaz çelik gibi sert talaşlı malzemeler için ideal olan özel amaçlı raybalardır. Helisel ağızları sayesinde kesme kuvvetleri delik boyunca eşit olarak dağıtılmaktadır. Dolayısıyla bu da sert malzemeleri kesmelerini sağlamaktadır. Helisel açı ayrıca talaşların atılmasına yardımcı olur, bu da kör deliklerin işlenmesinde kritik bir rol oynamaktadır.

-

Düz Ağızlı Raybalar (Straight-Fluted Reamers)

Düz ağızlı raybalar, adından da anlaşılacağı gibi, rayba ucunun merkez eksenine paralel ağızlara sahiptir. Pirinç ve dökme demir gibi fazla talaş üretmeyen malzemeler için uygundur. Ağızların açısız olması nedeniyle talaşların tahliyesi zorlaşmaktadır. Bu nedenle, bu raybalar genellikle talaşların alt açıklıktan düşmesine izin veren delikler için tercih edilmektedir. Ancak, el ile kullanım için uygun değildirler.

-

Konik Pim Raybaları (Taper Pin Reamers)

Konik pim raybaları, adından da anlaşılacağı gibi konik bir gövdeye sahiptir. Yani, metal raybanın çapı, uçtan köke doğru ilerledikçe azalır. Bu sıra dışı şekil, deliklerin konik pimler gibi bileşenleri barındırmasına olanak tanıdığı durumlar için mükemmeldir. Farklı boyutlar, malzemeler ve koniklik açılarında mevcuttur. Ana özellikleri arasında kök ve uç çapları ile takım uzunluğu bulunur.

-

Kovan Raybalar (Shell Reamers)

Kovan raybalar, dış kısmında kesici ağızlara sahip bir manşon şeklinde gelir. Bu manşon, rayba işleme mili üzerine yerleştirilir ve raybalama işlemi gerçekleştirilir. Tipik bir kovan raybası, uygulamaya bağlı olarak düz ya da spiral ağızlara sahip olabilir. Genellikle ¾” ve üzeri daha büyük delikler için uygundur. Tasarımı, diğer rayba takımlarına göre daha ucuzdur ve mühendisler için esneklik sağlar.

Rayba ve Matkap Arasındaki Farklar Nelerdir?

Bu rayba türleri, farklı işleme senaryoları için özel olarak tasarlanmış olup, işin doğasına ve malzemesine göre seçim yapılmasını sağlar.

-

El Raybaları (Hand Reamers)

El raybaları, manuel raybalama işlemleri için tasarlanmıştır ve makine raybalarından farklı olarak makine takımlarında kullanılmamaktadır. Genellikle, talaş atılmasını kolaylaştırmak ve kesme kuvvetlerini dağıtmak için helisel ağızlara sahiptirler. Ayrıca, kullanıcının raybayı deliğe hassas bir şekilde yerleştirmesine yardımcı olan hafif bir konikliğe sahiptirler.

El ile yapılan raybalama işlemi, insan hataları nedeniyle makine raybalamaya göre biraz daha az hassastır. Yine de, el raybaları imalat atölyelerinde sıkça bulunmaktadır.

-

Yüzer Raybalar (Floating Reamers)

Yüzer raybalama, daha çok bir rayba kurulumudur, bir rayba ucu değil. Bu yüzer tutucular, her tür rayba ile uyumludur. Yüzer rayba tutucu, makine takımının hareket hatalarını önler, çünkü bağımsız bir rulman sistemi ile takım, makine tahrikinden izole edilmektedir.

Başka bir deyişle, makine takımından kaynaklanan hareket hatalarını ortadan kaldırır. Bu hatalar arasında mil hizasızlığı, termal genişleme ve eksenel sapma yer alır.

Diğer Rayba Türleri

Yukarıda bahsedilen rayba türleri, bir makine atölyesinde en yaygın bulunan rayba araçlarıdır. Bunun yanı sıra, özel raybalama işlemleri için kullanılan başka birçok rayba türü de vardır. İşte diğer bazı rayba türlerinin kapsamlı bir listesi:

- Mandren Raybaları (Chucking Reamers)

- Kısa Vida-Makinesi Raybaları (Stub Screw-Machine Reamers)

- Genişletilir Raybalar (Expandable Reamers)

- Karbür Raybalar (Carbide Reamers)

- Soket Raybaları (Socket Reamers)

Bu raybalar, her biri belirli uygulamalar için tasarlanmış olup, tornacıların ihtiyaçlarına göre farklı özellikler sunmaktadır.

Raybalama İşlemi Avantajları Nelerdir?

Rayba Kullanımı İçin Adım Adım Kılavuz

Raybalama, oldukça yaygın olmasına rağmen, beceri ve pratik gerektiren özel bir işlemdir. Kullanıcılar, rayba boyutlarına, türlerine ve işin gereksinimlerine bağlı olarak uygun bir prosedür izlemelidirler. İşte rayba kullanmaya başlamak için genel bir adım adım kılavuz:

- Kurulum Hazırlığı

İlk adım, tüm hazırlıkları yapmaktır. İş parçası, mengene veya iş parçası için daha uygun olan bir kelepçe ile sabitlenmelidir. Bu, kesme kuvvetleri altında iş parçasının hareket etmesini önleyerek raybalama hassasiyetini artırır ve rayba takımlarının kırılmasını engeller.

- Pilot Delik İşaretleme

İş parçası güvenli bir şekilde sabitlendikten sonra delik açma işlemi başlar. Operatör, uygun bir işaretleme cihazı kullanarak deliğin merkezini işaretler. Daha sonra, bir spot matkap veya havşa matkabı ile delik merkezlenmektedir. Bu işlem, bir sonraki adımda matkap ucunun deliğin merkezine girmesine yardımcı olur.

- Pilot Delik Delme

Ardından, delme işlemi gerçekleştirilir. Bu aşamada doğru matkap ucu boyutunu seçmek önemlidir. Genel bir ipucu olarak, nihai delik boyutundan %2-4 daha küçük bir matkap ucu kullanılması tavsiye edilmektedir. Örneğin, nihai delik boyutu 10mm ise, 9.8mm bir matkap ideal olacaktır.

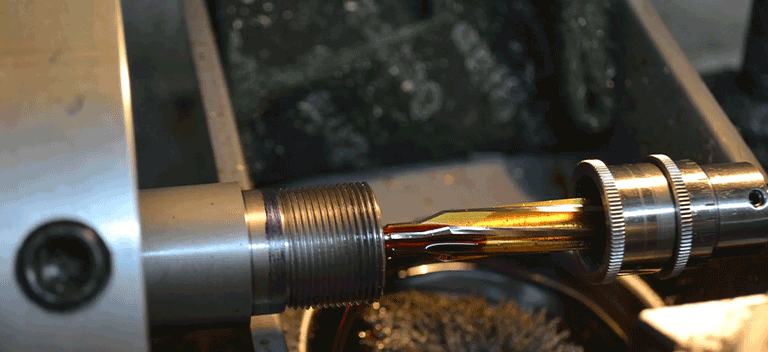

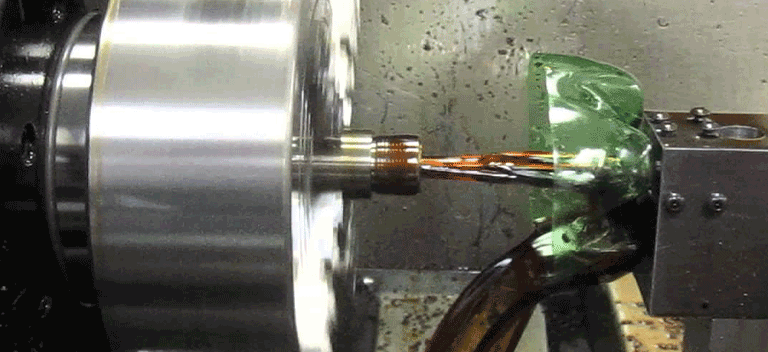

- Raybalama

Sonraki aşama, asıl raybalama işlemidir. Hem delik hem de rayba sürtünmeyi azaltmak için yağlanır. Ardından, rayba uygun tutucuya yerleştirilir ve deliğin merkeziyle hizalanmaktadır.

Rayba ucu nazikçe deliğe yönlendirilmektedir. Giriş ucundaki hafif pah, bu işlemde faydalıdır. Rayba deliğe girdikten sonra, operatör seçilen ilerleme ve hız parametrelerini kullanarak deliği raybalar.

- Temizlik

Rayba, belirli aralıklarla delikten çıkarılarak yeniden yağlanır ve talaşlar temizlenmektedir. Delik tamamen raybalandığında, işlem sonunda delik dikkatlice temizlenmelidir. İç duvarlara zarar vermemek için özen gösterilmelidir.

Bu adımları izleyerek, doğru raybalama işlemi gerçekleştirilerek hassas ve kaliteli delikler elde edilebilir.

Raybalar vs Matkap Uçları vs Delik Genişletme Takımları: Farklar Nelerdir?

Delme, genişletme ve raybalama işlemleri arasındaki farklar, işleme konusunda yeni olanlar için kafa karıştırıcı olmaktadır. Ancak, her işleme süreci ve kullanılan araçların uzmanlık alanlarını anlamak oldukça önemlidir.

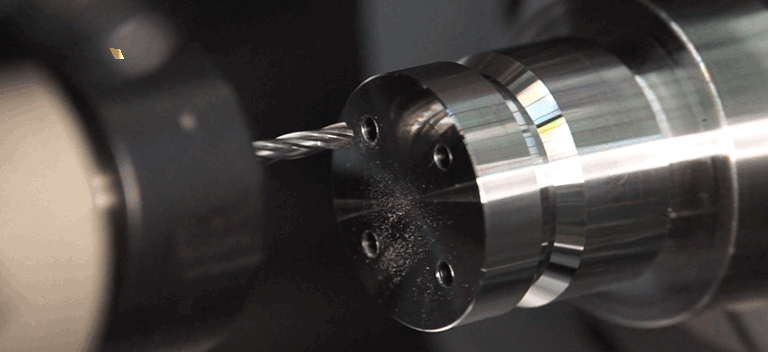

Raybalar vs Matkap Uçları

- Matkap Uçları: Matkap uçları, yanlarda ve ön uçlarında helisel kesici kenarları bulunan kesici takımlardır. Tasarımları, yüksek oranda malzeme çıkarma kapasitesine sahiptir. Matkap uçları, tamamen katı bir malzemede delik açmak için kullanılmaktadır. Yani, iş parçasında delme işleminden önce hiç delik bulunmamaktadır.

- Raybalar: Raybalar da, genellikle helisel kesici kenarları olan metal işleme takımlarıdır, ancak kesici kenarlar sadece yan yüzeylerdedir. Raybalama, delik açma değil, zaten açılmış bir deliği sonlandırma işlemidir. Raybaların amacı, çok az miktarda malzeme çıkararak çok pürüzsüz bir yüzey elde etmektir, bu yüzden raybalar delik yüzeyini mükemmel şekilde bitirir.

Raybalar vs Genişletme Takımları

- Genişletme Takımları: Genişletme de, tıpkı raybalama gibi bir delik genişletme işlemidir. Ancak, genişletmenin ana amacı malzeme çıkarmak, ince yüzey elde etmek değildir. Genişletme, raybalamaya kıyasla çok daha yüksek oranda malzeme çıkarır.

- Kesici Kenar Geometrisi: Genişletme takımları, genellikle giriş ucunda kesici kenarlar bulundurmaktadır. Dolayısıyla bu kenarlar tüm eksen boyunca yayılmaz. Örneğin, torna tezgahında kullanılan genişletme başlıklarında bu geometrik özellik belirgindir.

Sonuç olarak:

- Matkap Uçları: Katı malzemede delik açar, fazla malzeme çıkarır.

- Raybalar: Zaten açılmış delikleri bitirir, az malzeme çıkararak yüzey kalitesini artırmaktadır.

- Genişletme Takımları: Delik genişletir, ancak yüzey kalitesine odaklanmaz, yüksek miktarda malzeme çıkarmaktadır.