Üretim Toleransları için Rehber

Üretim toleransları, genellikle parça tasarımına yeni başlayan kişilerin pek düşünmediği bir kavramdır. Ancak toleranslar, tasarlanan bir parçayla bu parçanın gerçek dünyada üretimi arasındaki boşluğu doldurur. Bu makalede, tasarımdan üretime geçişte kritik bir unsur olan tolerans kavramını inceliyoruz.

Tolerans Nedir?

Bir parça tasarladığınızda, bu parçanın mükemmel bir versiyonunun nasıl görünmesi gerektiğine karar verirsiniz. İster bir kağıda eskiz çizin, ister bir 3D CAD yazılımında modelleme yapın, parçanın özelliklerini ideal ölçülerle belirlemiş olursunuz. Ancak gerçek dünyada hiçbir şey tam anlamıyla “mükemmel” değildir. İşte burada toleranslar devreye girer.

Toleranslar, bir ölçünün “mükemmel” ölçüden ne kadar sapabileceğinin hala kabul edilebilir olduğunu tanımlayan bir tasarım öğesidir. Üretim toleransları tasarlanırken toleransları anlamak, tasarımcıların gerçek dünya kısıtlamalarına uygun bir tasarım yapmasını sağlar.

Tolerans, bir nesnenin “mükemmel” boyutundan ne kadar sapabileceğini tanımlayan bir terimdir. Bir diğer değişle tolerans, bir nesnenin ne kadar mükemmel olmadığını değil, ne kadar mükemmel olmama ihtimali olduğunu ifade eder.

Üretim Toleransları Nedir? Ne İşe Yarar?

Toleranslar Üretim Sürecinin Hangi Aşamalarında Bulunur?

Toleranslar, üretim sürecinin hem tasarım hem de üretim tarafında bulunmaktadır:

- Tasarım Çizimleri Üzerinde Belirtilen Toleranslar:

Bir tasarım çiziminde belirtilen toleranslar, fiziksel parçaları üreten kişilerin, belirtilen tolerans sınırları içinde parçayı üretmesini zorunlu kılar. - Parça Tedarikçileri Tarafından Sağlanan Toleranslar:

Tedarikçi tarafından sağlanan toleranslar, parçaların ne kadar “mükemmel” yapılabileceğini belirler. Örneğin, SendCutSend olarak sunduğumuz tüm malzemelerin toleranslarını belirtiyoruz. Böylece, sipariş vermeden önce, projeniz için parçaların yeterince mükemmel üretilebileceğini bilirsiniz.

Toleransı Etkileyen Faktörler

Bir parçanın ne kadar hassas üretilebileceğini belirleyen birçok faktör vardır:

Üretim Yöntemi:

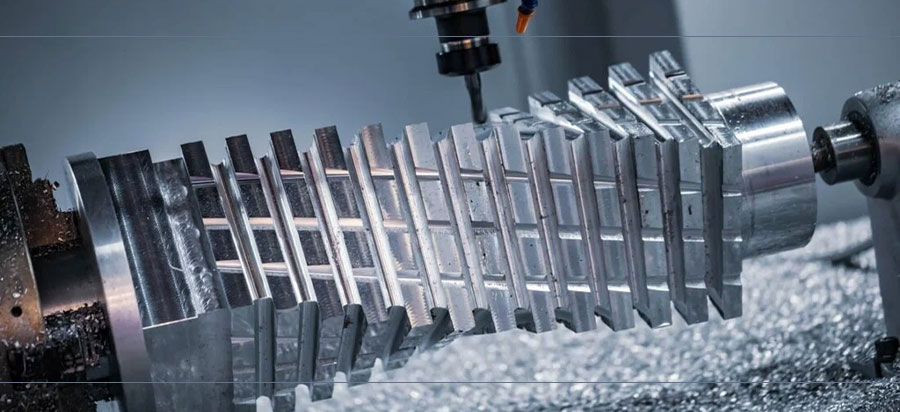

Parçanın üretiminde kullanılan ekipman büyük bir rol oynar. Daha pahalı ve gelişmiş ekipmanlar genellikle daha yüksek doğruluk ve tekrarlanabilirlik sağlar. Ayrıca, ekipmanın bakım durumu da toleransı etkilemektedir. Kötü bakımlı bir araç, daha geniş tolerans aralıklarına sahip parçalar üretilmektedir. Daha sıkı toleranslar elde etmek, genellikle parçanın birden fazla işlemden geçirilmesini gerektirir (örneğin, frezeleme ardından yüzey taşlama gibi).

Malzeme Türü:

Bazı malzemeler diğerlerine göre daha kolay kesilmektedir. Daha kalın malzemelerde kesim derinliği boyunca tutarlılık sağlamak, daha ince malzemelere göre daha zordur.

Parçanın Boyutu:

Makinenin birbirine yakın iki deliği kesmesi, uzak mesafedeki özellikleri kesmesinden genellikle daha hassas olur.

Sıcaklık:

Parçanın ölçüm sırasında sahip olduğu sıcaklık da boyutunu etkilemektedir. Bu, özellikle yüksek hassasiyetli işleme parçalarında önemli bir endişe kaynağıdır.

Tolerans ve Geçme: Farklar ve Doğru Kullanım

Tolerans ve geçme terimleri sıklıkla karıştırılır ve yanlış kullanılmaktadır. Bu iki kavram aynı şey değildir. Örneğin, iki parçanın birbiriyle fazla gevşek veya fazla sıkı oturduğu durumlarda, bunun “çok fazla” ya da “çok az tolerans” olduğu söylenebilir. Ancak bu yanlış bir tanımlamadır; burada bahsedilen geçmedir.

Toleransı Etkileyen Faktörler Nelerdir?

Geçme Nedir?

Geçme, bir tasarımda iki parçanın birbiriyle nasıl etkileşimde bulunması gerektiğini ifade eder. Bu genellikle, şaftlar ve delikler gibi mühendislik elemanlarının birbirine uyumuna dair sınıflandırmalarla açıklanır. Örneğin:

- Hassas geçme: Parçalar tam oturur, ancak çok sıkıdır.

- Serbest geçme: Parçalar kolayca birbirine girip çıkar.

Bir tasarımda istediğiniz geçme türüne karar verdikten sonra, bunun gerçekleşmesi için uygun ölçülerin ve üretim toleransları konusunun belirlenmesi gerekir.

Tolerans Nedir?

Tolerans, bir ölçünün mükemmel boyutundan ne kadar sapabileceğini ifade eder. Örneğin:

- Nominal ölçü: 1 inçlik bir pim.

- Tolerans: ±0.005 inç.

Bu toleranslar, parçaların gerçek dünyadaki üretim sürecinde karşılaşabileceği sapmaları hesaba katar.

Geçme ve Toleransın İlişkisi

Bir pim ve delik örneği üzerinden geçme ve tolerans arasındaki ilişkiyi açıklayalım:

- Bir 1 inçlik pim ve 1 inçlik delik tasarlarsanız, toleranssız mükemmel parçalarda bile pim deliğe sıkışır.

- Bunun yerine, pimin çapını biraz küçültmek veya delik çapını büyütmek (ya da her ikisini birden yapmak) gereklidir. Bu işlemleri yaparken, gerçek dünya toleranslarını da hesaba katmalısınız.

Eğer bir hassas geçme istiyorsanız, pim ve deliğin çapları birbirine yakın olmalıdır. Ancak tolerans aralıklarının, pimin deliğe oturmasını engelleyecek şekilde çakışmamasına dikkat edilmelidir.

Dar Toleranslar ve Maliyet

Dar toleranslarla üretilmiş parçalar, genellikle daha yüksek hassasiyetli ekipman ve süreçler gerektirmektedir. Örneğin:

- Dar toleranslar, genellikle daha fazla maliyete neden olmaktadır. Çünkü, daha fazla işleme adımı gerekmektedir veya daha pahalı takımlar kullanılmalıdır.

Bazı durumlarda, parçaları daha az sıkı toleranslarla ürettirip, montaj sırasında manuel işlemle gerekli uyumu sağlamak daha maliyet-etkin çözümler sunmaktadır.

Farklı Tip Üretim İhtiyaçları için Toleranslar Nasıl Belirlenir?

Tolerans Türleri

-

Kesim Toleransı:

- Atölyeler tarafından yapılan kesim işlemlerindeki toleransları ifade eder. Bu, parçanın genel boyutlarını, kesilen delikler ve diğer şekiller gibi özellikleri kapsar.

-

Malzeme Kalınlık Toleransı:

- Malzemenin kalınlığına ilişkin toleranslardır. Her malzeme belirli bir kalınlık aralığında üretildiği için bu aralık toleransı tanımlar.

-

Düzlük Toleransı:

- Malzemenin ne kadar düz olduğu ile ilgilidir. Genellikle, belirli bir mesafe üzerindeki düz olmama sapması olarak ölçülmektedir.

-

Büküm Toleransları:

- Şekil verme sürecinde dikkat edilmesi gereken bir dizi toleransı içerir. Bu toleranslar, büküm açısını ve flanş uzunluklarını kapsar.

Toleransları Dikkate Alarak Tasarım Yapmak

Parçalarınızın diğer bileşenlerle uyumlu çalışması gerekiyorsa, üretim toleransları dikkate alınarak tasarım yapmak, tüm boyutların belirlenen sınırlar içinde uyumlu olmasını sağlamanın anahtarıdır.

- Boyutların uç noktalarını hesaba katın:

Tasarım aşamasında, tüm boyutların tolerans aralıklarının uç noktalarında olabileceğini göz önünde bulundurun. Bu durum nadir görülse de gerçekleşmektedir. Parçalarınızın “kutudan çıkar çıkmaz” uyumlu olması gerekiyorsa, tüm toleransları tasarımınıza dahil etmelisiniz. - Ekstra malzeme ile tasarım yapmayı düşünün:

Daha hassas bir uyum ve tutarlı sonuçlar elde etmek için parçalarınızı az miktarda ekstra malzeme ile tasarlayın. Örneğin:- Delik ve yuvaları biraz daha küçük, sekmeleri ise kesim toleransı miktarınca büyük yapın.

- Parçalarınız elinize ulaştığında, mükemmel uyumu sağlamak için gereken malzemeyi çıkarabilirsiniz.

- Bu işlem zaman alabilir, ancak doğru uyum elde etmek için malzeme eklemekten çok daha kolaydır.

Malzeme çıkarma önerileri:

- Küçük delikler: Hassas delikler için matkap uçları oldukça etkilidir.

- Kenar temizleme: Düz veya eğimli kenarları temizlemek için eğeler veya basit zımpara kağıtları kullanılmaktadır.

Tolerans Türleri Nelerdir?

Büküm Ayarlamaları

Bükümleri ayarlamak, özellikle daha kalın malzemelerde veya daha hassas parçalarda biraz daha karmaşıktır. Ancak, doğru açıya ulaşmak için bükümü biraz itmek veya çekmek genellikle mümkündür.

- Malzemeyi gerektiğinden fazla bükmekten veya ileri geri bükmekten kaçının, çünkü bu, malzemenin yorulmasına neden olur

- Kalın malzemelerde dikkatli olun ve gerekli olduğunda uzman araçlar kullanın.

Toleransları tasarım sürecinin erken aşamalarında hesaba katmak, hem üretim maliyetlerini düşürür hem de daha uyumlu ve işlevsel parçalar elde etmenizi sağlar. Parça tasarımında üretim süreçlerine uygun toleransların belirlenmesi, hem dayanıklılık hem de montaj uyumu açısından kritik önem taşır. Gerektiğinde manuel ince ayarlar yaparak toleransların getirdiği küçük sapmaları avantaja çevirebilirsiniz. Bu yaklaşımlar, parçaların hem daha iyi oturmasını hem de uzun vadeli dayanıklılığını artırır.