CNC İşleme Kalitesini Etkileyen 5 Neden

Bu Yazıyı Dinleyebirsiniz.

Günümüzde endüstri gelişiminin ana akımı mekanizasyon ve otomasyondur. Farklı parçalardan oluşan makine ve teçhizatlar, bazı bölümlerde koordinasyon eksikliği kaynaklı sorunların yaşanmasına neden olabilmektedir. Hammadde niteliği, performans, malzeme kullanımı, titreşim, kenetleme basınç düzensizliği, elastik deformasyon, operatör tercihleri, test yöntemleri ve kontrol hataları gibi faktörlerin işlenmiş ürün kalitesi üzerinde etkileri bulunur. İşlenen parça kalitesi üzerinde etkisi olan beş ana faktör şunlardır:

1- Operatör

Günümüzde makine işlevleri giderek daha karmaşık bir hale gelmekte, bu nedenle programlama ve operatörlerin nitelikleri büyük ölçüde değişmektedir. Üstün insan yetenekleri ile bilgisayar teknolojisini doğru şekilde birleştirmek, makine kullanımından elde edilecek kazanımları en üst seviyeye çıkarabilir. Bu amaçla operatörler, kullandıkları ekipmanların performansını iyi bilmelidir. Ekipman performansı hakkında yeterince tecrübeli olunmadığında, hatalı çalışma nedeniyle makine parçalarının aşınması hızlanabildiği gibi ciddi zarar verilmesine de neden olabilir.

Bu durum, çok fazla bakım maliyeti ve ekipmanın uzun süre üretim dışı kalmasına neden olabilir. Ekipmanın doğruluğunu geri kazandırmak için operatörler, üretim ve güvenli işleme için üretici tarafından sunulan kılavuzları ve çalışma önlemlerini incelemeli ve hâkim olmalıdır. Talaşlı imalat süreçlerinde çalışanların becerilerinin güçlendirilmesi, birincil ve ikincil işleme konumlarının akıllıca düzenlenmesi ve sorumluluk bilincinin geliştirilmesi çok önemlidir.

CNC Tornalama İşlemi

2- Makine

Eksiksiz bir işleme süreci, makineler, parçalar, sabitleme ekipmanları ve takımlardan oluşur. İşleme doğruluğu, işleme sürecine dâhil olan her bir sistemin doğruluğu ile doğrudan ilgilidir. İşleme sistemindeki farklı hatalar, farklı koşullar altındaki farklı şekillerde karşımıza işleme toleransları olarak çıkar.

Tezgâh doğruluğu, işlenen parçaların kalitesine direk etkileyen en önemli faktörlerden biridir. Zayıf doğruluk sonucu parçalar deforme olabilir ya da parçalar arasındaki boşluğun yanlış ayarlanmasına neden olabilir. Ayrıca işleme sırasında parça üzerinde çeşitli kusurlar görülmesine neden olabilir.

Tüm bu nedenlerden ötürü, doğru tornalama açısı, kesme miktarı ve işleme yöntemini seçmekle kalınmamalı, ayrıca tezgâh hassasiyetinin işleme kalitesi üzerindeki etkisi de iyice anlaşılmalıdır. Makine bakımı, işleme kalitesi ve üretim verimliliği üzerinde doğrudan etkiye sahiptir. İşlenmiş parça doğruluğunu sağlarken hizmet ömrünün uzatılabilmesi için makinelerin uygun periyodlarla bakımı yapılmalıdır. Genellikle 500 saatlik çalışma sonrası makinenin birinci seviye bakım gereksinimi olur.

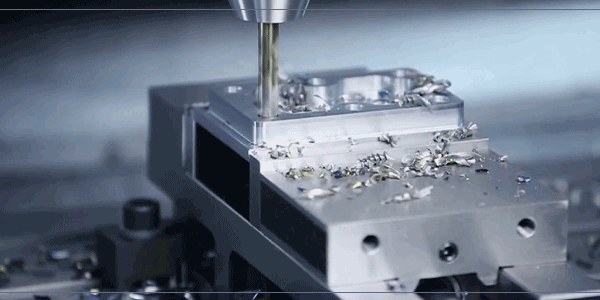

CNC Kesme İşlemi Nedir

3- İşleme Yöntemi

İşleme operasyonlarında kullanılan pek çok farklı işleme yöntemi olsa da en yaygın olanı kesme işlemidir. İşlem sırasında parça, kuvvet ve ısı değişimlerine maruz kalarak fiziksel ve mekanik özelliklerinde sertleşmeye eğilimlidir. Bu nedenle takım seçimi özellikle önemlidir.

Normal şartlarda, takım malzemesinin seçimi parça malzemesine göre gerçekleştirilir. Aksi halde, parça yüzeyinde takıma bağlı izler oluşacak ve parça yüzey pürüzlülüğünü artırarak yüzey kalitesini düşürecektir. Takım tercihinin yanı sıra, kesme hacmi, yağlama vb. kesme ortamı ve işleme koşulları da işleme kalitesi üzerinde etkiye sahiptir.

İşleme süreci boyunca sistemin tamamı işlemin yöneticisidir. Tüm talaşlı imalat işlemleri, sisteme uygun şekilde gerçekleştirilir. Bu nedenle, sistemin doğruluğu ve rijitliği üretim kalitesini etkileyen ana faktörlerin başında gelir.

İşleme sürecinin düzenlenmesinde 2 prensip dikkate alınır:

İşleme dağılımı:

Birden çok makinede işlenen karmaşık parçaların üretiminde birden çok işlemin kullanılmasıdır.

İşleme yoğunluğu:

Tornalama ve frezelemenin birleştirilmesi, lazer ses üstü titreşimle işleme, taşlama, beş eksenli bağlantı gibi bileşik makine işlevlerinin birlikte kullanımıdır.

Her işlem tek bir makine tarafından tamamlanır. Parçanın yapısal analizine uygun farklı işleme yöntemlerinin tercih edilmesi de işleme kalitesini etkileyen önemli faktörler arasında yer alır.

4- Malzeme

İşlenen malzemeler genellikle plastik ve metal malzemeler olarak ikiye ayrılır ve her malzeme kendine has özelliklere sahiptir. İşleme sürecinde parçanın gereksinimlerine ve uygulamaya göre uygun malzeme tercih edilmelidir. Malzeme tutarlı olmalıdır aksi halde parça kalitesi istenen ölçüde olmayabilir. Bununla birlikte uygun olmayan malzeme sertliği deformasyona neden olabilir. Bu ölçütler kaliteyi değerlendirmek için önemli ön koşullardır.

CNC İşlemede Ölçüm

5- Kontrol

Parça işlendikten sonra kontrol, parçanın müşteriye tesliminden önceki son kritik adımdır. Kontrol aşamasında dikkat edilmesi gereken iki husus vardır:

Kontrol Prosedürü

Denetim süreci, parçanın kontrolü haricinde ayrıca ilgili yönetmelikleri, sistemler ve standartları da içerir. Genellikle kontrol süreci, ilk denetim, kendi kendini denetleme, karşılıklı denetim ve tam zamanlı denetim gibi üretim sürecinde yer alan yöntemleri de incelemek anlamına gelir.

Kontrol Yöntemi

Standartların denetlenmesinde kullanılacak yöntemleri ifade eder. İşlenmiş parçaların kontrolünde genellikle mekanik çizimler referans olarak kullanılır ve parçalar farklı kontrol ve ölçüm aletleri ile kontrol edilir.

Geleneksel mekanik işleme test cihazları arasında mikrometreler, kadranlı ölçüm cihazları, verniye skalası, düzlemler, cetveller, seviye ölçerler gibi ölçüm araçları bulunur. Modern test cihazları ise optik kolimatörler, projektörler, üç boyutlu ölçüm aletleri, teodolitler ve lazer detektörleri gibi cihazlar yer alır.

Nitelikli mekanik ürün kontrolcüleri, ürünlerle ilgili kontrol aletleri ve ölçüm araçları hakkında geniş bilgiye sahip olmak zorundadır.

Talaşlı imalat sürecinde kalite kontrol için, işleme kalitesinin gereksinimleri karşılayan seviyeye ulaşmasını engelleyen çeşitli faktörleri anlamak, analiz etmek ve üstesinden gelmek için etkili teknik önlemler almak gerekebilir.

Çözüm

Modern endüstrilerde üretim seviyelerinin sürekli artması nedeniyle, işlenen parçaların kalitesi için gereksinimler giderek artmaktadır. Kullanılan ekipmanın hizmet ömrünü artırmak, kalite kontrol için kapsamlı önlemlerin empoze edilmesinin yanı sıra işleme sürecindeki ekonomik faydalar ve enerji tasarrufu gibi yaklaşımlar hesaba katılarak gerçekleştirilebilir. Ayrıca, mekanik işleme endüstrisinin uzun vadede istikrarlı gelişimini sağlamak adına mekanik işlemede kalitenin sağlanması gereklidir.