Talaş Oluşumu Nedir?

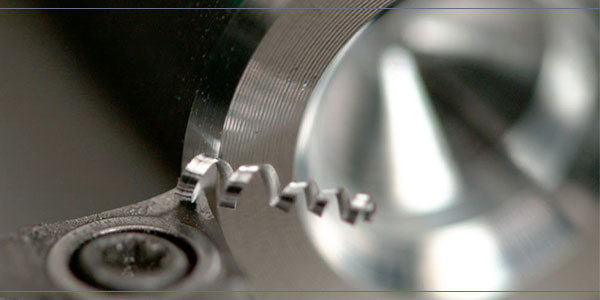

Talaş oluşum sürecinde, malzemeler freze takımları, testere ve tornalar gibi mekanik araçlar kullanılarak kesilmektedir. Gelişen bu kesici takımlar talaşlı imalatta önemli bir rol oynamaktadır.

Talaş oluşumu, testere, torna ve freze takımları gibi araçlar kullanılarak malzemeyi mekanik olarak kaldırma işleminin bir parçasıdır. Özellikle yeni yüksek hız çeliği takımlarla metal kesme işlemi, daha hızlı ve güçlü bir şekilde gerçekleştirilmektedir.

İşleme Sırasında Talaş Oluşumu

Uygun talaş oluşumu ve tahliyesi, kesme işleminin sorunsuz bir şekilde ilerlemesini, operatör güvenliğini ve makine takımı ile iş parçasının zarar görmemesini sağlar. İşleme sırasında, çıkarılan malzeme şekil değiştirir. Bunun sonucu olarak kesme yüzeyinden kaldırılan malzeme uzun veya kısa talaşlar olarak çıkar. İşlem, büyük bir enerji miktarını bu kesme bölgesinde tüketir. Sıkıştırılamayan malzemeler işlendiğinde, malzeme kesme düzleminde hacim değiştirmeden şekil değiştirir. Deformasyonun basit kesme olarak meydana geldiği kabul edilir ve talaş haline getirilecek malzemenin içine katmanlar şeklinde yerleştirilmektedir. Her katman, kesme düzlemine paraleldir. Talaş oluşumu, bir malzeme katmanının kesilme süreciyle açıklanmaktadır.

Talaş Sınıflandırmaları

Talaşın oluşum şekli, takım ve malzeme gibi birçok faktöre bağlıdır. Temel faktörler, takım yüzeylerinin oluşturduğu açılar ve bu açının yüzeyle olan açısıdır. Bir kesici takımın keskinliği genellikle talaşın türünü belirlemez. Ancak talaşların kalitesi ve türü arasında açık bir ayrım yapar. Körelmiş takımlar büyük ve birbirinden farklı talaşlar üretir. Genellikle düzensiz bir yüzey bırakarak kalite düşüklüğüne sebep olur.

Tip I Talaş

Tip I talaşlar, malzemenin kesme kenarından önce, yüzeye dik olarak bölündüğü ve takımın malzemenin çekme dayanımını aşan bir yukarı doğru sıkıştırma etkisi nedeniyle oluşur. Bu nedenle özellikle lifli malzemelerde önemlidir, burada tek lifler güçlüdür. Ancak nispeten kolayca açılmaktadır. Tip I talaşlar, sığ kesme açısına sahip kesme takımları kullanıldığında oluşur. Bu tür talaş oluşumu, özellikle iyi ayarlanmış düz yüzeyler ve ince ayarlı nozullarla üretilen talaşlar için ideal niteliği taşımaktadır.

Tip II Talaş

Tip II talaşlar, kesici köşelerin kenar şeklinde yarattığı kuvvet nedeniyle olan kesme kuvvetiyle oluşur. Malzeme, takımın kesici kenarının zirvesinden başlayarak çapraz şekilde yukarı ve öne doğru kırılır. Malzeme bu çizgi boyunca şekil değiştirerek yukarı kıvrılan talaşlar oluşturur. Bu talaşlar genellikle orta düzey kesme köşeleri ile oluşur. Bu talaşlar düktil malzemelerde oluşabilir ve uzun, kesintisiz talaşlar oluşturmaktadır.

Tip III Talaş

Oluşumu, nispeten basık bir kesme açısında malzemenin sıkışma şeklinde oluşur, açı 90°’ye yaklaşır. Bazı kırılgan veya düktil dışı malzemelerde, bu kabul edilebilir bir talaş oluşturur. Genellikle ince toz halindedir. Bu talaşlar, ahşap işlemede kullanılan kazıyıcılar tarafından oluşturulmaktadır. Ancak o kadar incedir ki iyi şekillendirilmiş tip II talaşları andırır. Talaşın ince olması ve sıkışma başarısının düşük olması nedeniyle bu tür talaşlar iyi tanımlanmış bir şekil değiştirme düzlemi olarak hizmet etmektedir.

Temel Talaş Şekilleri

Parçalı veya Süreksiz Talaşlar

Bu tür talaşlar, takımın önünden ayrıldıktan sonra küçük parçalara bölündüğünü gösterir. Bu, dökme demir veya bronz gibi daha kırılgan malzemelerde daha olasıdır. Talaş oluştuğu şekilden sonra kırıldığı için, araç yüzeyine baskı yapmaz ve kalan düzensiz yüzey, kesici bıçak tarafından kolayca düz kesilir. Böylece daha pürüzsüz bir yüzey elde edilmektedir. Takım yüzeyine uygulanan basınç az olduğu için aşınma da az olur. Bu da takımın ömrünü uzatır. Daha yüksek sürtünme katsayısına veya daha yüksek düktiliteye sahip malzemelerin kesilmesinde kesikli talaş oluşumu, kötü kesme koşullarını gösterir.

Sürekli Talaşlar

Düşük düktilite ve düşük sürtünme katsayısına sahip malzemeler için, kesme sırasında metal aralıksız şekilde deforme olur. Ayrıca takım yüzeyinden talaşlar akar gider. Böylece stabil bir şekilde takıma etki eder. Bu nedenle, yüzey kalitesi veya takım ömrü açısından, sürekli talaş oluşumu uygun bir talaş türüdür. Son olarak, kesme kuvveti analizi için uygun bir durumdur.

Kenar Yivli Sürekli Talaş

Yüksek esnekliğe ve yüksek sürtünme katsayısına sahip malzemeler için, kesme işlemi sırasında çok yüksek sürtünme katsayısı ve talaşlar arasındaki basınç nedeniyle bazı parçacıklar takımın yüzeyine takılmaktadır. Kesme işlemi devam ettikçe, bağlanan malzeme miktarı artar. Uygun bir yüksekliğe kadar birikmektedir. Bu miktar talaşlarla kaybolur veya bir kısmı işleme yüzeyine gömülür. Bu etki periyodik olarak meydana geldiği için, işlenen yüzeyin düzlüğü sürekli talaşa kıyasla çok daha düşük olur. Bu sorun, talaş kalınlığını azaltarak ve eğim açısını arttırarak azaltılmaktadır.