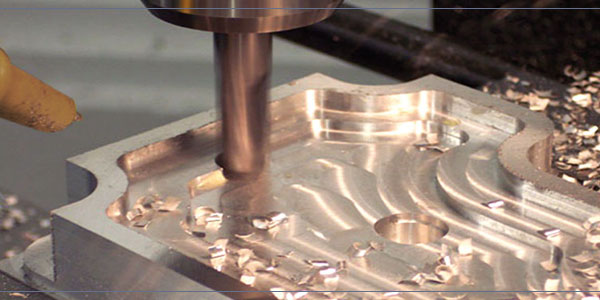

Talaşlı İmalatta Temel Talaş Çeşitleri

Talaşlı İmalatta Temel Talaş Çeşitleri Nelerdir?

1. Sürekli talaşlar

Bu talaş çeşitleri şerit tipi talaş olarak da adlandırılır. Ayrıca plastik ya da metal malzemeler işlenirken kesme kalınlığı küçüktür. Kesme hızı yüksek ve takım talaş açısı büyük olduğu durumlarda oluşur. Kesme işlemi dengeli, kesme kuvveti dalgalanması küçük ve işlenmiş yüzey pürüzlülüğü ise düşüktür.

Talaş Oluşumu

2. Homojen olmayan talaşlar

Sürekli talaşlara göre dış yüzeylerinin tırtıklı ve iç yüzeylerinde bazen çatlaklara sahip olduğu için farklıdır. Çoğunlukla düşük kesme hızı, büyük kesme kalınlığı ve küçük takım talaş açısı olduğunda oluşurlar.

Talaş Çeşitleri Nelerdir

3. Yığma kenarlı sürekli talaşlar

Sünek malzemelerin yüksek sıcaklık ve yüksek hızlarda işlenmesi sırasında takım ve parça arasında oluşan yüksek sürtünme bu talaşı oluşturur. Bu talaşlar kesici kenarlara kolayca yapışır. Ayrıca yığma kenar oluşumuna neden olan ardışık katmanlar şeklinde birikirler.

Talaş Nedir

4. Süreksiz talaşlar

Kırılgan malzemeler işlenirken oluşan talaş türüdür. Oluşan talaşların şekli düzensiz ve işlenen yüzey düzgün değildir. Kesme işleminde talaş oluşum mekanizması plastik malzemelerden farklıdır. Ek olarak kırılma öncesi talaş deformasyonu çok küçüktür. Talaş kırılması, malzemenin gerilme sınırını aşan strese maruz kalmasından kaynaklanır. Yüksek silikonlu dökme demir, beyaz demir ve benzeri kırılgan ve sert malzemeler işlenirken, özellikle büyük kesme kalınlığı varsa bu tür talaşlar üretilmektedir. Kesme işlemi dengesiz olduğu için kesici takımın ve tezgâhın zarar görmesi mümkündür. Ayrıca, işlenmiş yüzey de pürüzlü olacağından bu tür talaş üreten parametrelerden kaçınılması gerekir. Kaçınmak için kesme kalınlığını azaltarak bir iğne ya da saç şeklinde talaş üretilmesini sağlamalısınız.

CNC Kesme İşlemi ve Talaşlar

Talaşlar Kesme İşlemini Nasıl Etkiler?

Tercih edilen malzeme, takım geometrisi ve kesme parametreleri, farklı talaş şekillerine neden olur. Aynı malzeme ile küçük kesme derinliği, ilerleme hızı ve yüksek kesme hızı tercih edildiğinde, sürekli talaşlar üretilmektedir. Kısa yay şeklindeki talaşların üretilmesi kolaydır. Takımın talaş açısı büyük ve ana sapma açısı küçük tercih edildiğinde, kesme işlemi sırasında yapışkan talaşlar üretilmesi mümkündür. Çeşitli talaş şekillerinin, kesme ve işleme uygulamaları üzerindeki etkileri farklıdır.

- Sünek malzemeleri kesmek için yüksek hız tercih ettiğinizde ve talaş düzgün şekilde işlenmezse, uzun ve birbirine dolanmış şerit talaşlar takımlara ve mastarlara zarar vermenin yanı sıra operatöre de zarar verir. Ciddi durumlarda, kapanma gibi üretimi kesintiye uğratacak sonuçlar doğurur.

- Genel metal malzemelerin kaba tornalama işleri yapılırken, parçayı sarmayan ve temizlemeye elverişli C şeklinde talaşlar üretilmesi beklenmektedir. Bununla birlikte, parça ya da takım çarpıştığında, takıma zarar verebilen ve titreşim oluşturabilen ek deformasyon ve kırılmalar meydana gelir. Bu nedenle, spiral şekilli talaşlar, bitirme süreçlerindeki en iyi talaş şeklidir.

- Ağır iş torna tezgahlarında kesme işlemi yaptığınızda, genellikle düşük kesme hızı, büyük kesme derinliği ve ilerleme hızları tercih edersiniz. Bu tercihte spiral talaşların üretilmesi ve kendi ağırlıkları ile kırılmalarını beklemek genel bir yaklaşımdır.

- Kırılgan malzemeleri işlerken, talaşlar görünür durumdadır ve çevreye sıçrayarak güvenlik riskleri oluştururlar. Bu nedenle, tercih edilen takım geometrisini talaşları sürekli ve kıvrımlı hale getirmek için yeniden gözden geçirebilirsiniz.

Otomatik makinelerde, yapışkan ve diğer uzun talaşları engellemek için etkili talaş kırma önlemlerine başvurmalısınız.