Hassas İşleme Nedir?

Bu Yazımızı Dinleyebilirsiniz…

Hassas işleme, metal işleme endüstrisindeki işletmelerin yaklaşımlarını tamamen değiştirdi. Şu anda dünya çapındaki işleme pazarının %70’inde hassas işleme yapılmaktadır. Dolayısıyla bu istatistiğin birincil nedeni hassas işlemenin sunduğu avantajlardır. Ayrıca değişen ve gelişen teknolojilere ayak uyduramayan işletmelerin rakiplerine oranla geride kaldıkları bir gerçektir.

Bu makalede hassas üretimin faydalarından bahsedeceğiz ancak ayrıntıya girmeden önce hassas üretimin eksiksiz bir tanımını yapmak gerekir.

Hassas Üretim Nedir?

Bir malzeme bloğu ya da levhadan istenen şekilleri oluşturmak için malzeme eksiltme işlemi olarak tanımlanmaktadır. Ayrıca imalat yöntemi olarak parçaları kesin ölçülere göre kesmek için bilgisayarlı sayısal kontrolün yeteneklerini kullanır.

Modern dünyada kendine çok geniş bir yer bulmaktadır. Endüstriyel olarak havacılık gibi önemli bir endüstride manifold, burç ve iniş takımı parçalarının üretilmesini sağlar. Ayrıca tıp alanında implant ve protez gibi oldukça hassas parçaların üretiminde önemli bir role sahiptir.

Peki, hassas üretimin sunduğu faydalar nelerdir?

CNC Hassas İşlemenin Faydaları Nelerdir?

İşte Hassas İmalatın 4 Önemli Faydası

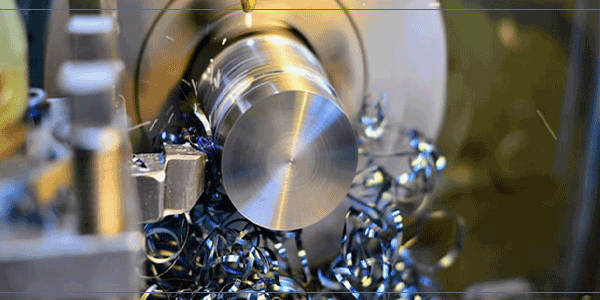

1.Daha Düşük Maliyet ve Daha Sıkı Tolerans

Zamanla dar toleranslara sahip karmaşık özel parçalara olan gereksinim, farklı endüstri dallarında artarak devam eder. Hassas CNC işleme takımları, frezeleme işlemlerinde +/-0,012mm ve tornalama işlemlerinde +/- 0,0025mm gibi toleranslarla parça üretebilir. Geleneksel yöntemlerle bu hassas toleransları elde etmek istiyorsanız, yüksek maliyetlere hazırlıklı olun. Uygun fiyatlarla karmaşık parçalar üretmeye ve bu parçalarda sıkı toleransları korumak için yalnızca hassas üretim teknolojileri kullanılabilir. Enjeksiyon kalıpları ve döküm gibi işlemlerde yaygın olarak işçilik maliyetlerini azaltmaktadır. Ayrıca yüksek kaliteli parçalar elde edilmesini sağlar.

2.Hızlı Üretim

Günümüzde hızlı işleme yöntemleri düşünüldüğünde, hassas imalat bu yöntemlerin en önde gelenidir. Ayrıca süreç içerisinde insan kontrolüne gereksinim duyan geleneksel işleme yaklaşımlarının aksine, hassas işlemede özel parçaların üretimi için gereken şeyler 3D CAD modelleri, özel yazılımlar (G Kodu) ve gelişmiş işleme takımlarıdır. Dolayısıyla bu durum, karmaşık parçaları birkaç gün içerisinde üretmeye olanak tanır. Ayrıca geleneksel işleme yöntemleri ile bu süreç haftalara hatta aylara dağılmaktadır. Ek olarak süreç içerisinden insan faktörünü çıkardığı için insan kaynaklı hatalar ortadan kalkar. Üretilen parçalar arasında tutarlılık ön plana çıkar.

Hassas Kalıp İşleme Nedir?

3.Çok Çeşitli Malzemelerle Uyumludur

Her işleme operasyonunda kullanılan farklı malzemelerin, ürün tasarımcıları açısından farklı zorlukları bulunmaktadır. Örneğin titanyum, düşük termal iletkenlik nedeniyle zayıf işlenebilirlik özelliklerine sahiptir. Ek olarak paslanmaz çelik parçalar titanyuma oranla daha kolay işlenebilirdir. Ancak geleneksel işleme yöntemleri kullanıldığında genellikle parça kalitesinde değişimler yaşanmaktadır.

Hassas işleme, farklı ve çok çeşitli malzemelerle yüksek uyumla çalışır. Titanyum, paslanmaz çelik, takım çeliği, plastik, alüminyum alaşımlarından parçalar işlemede hassas işleme ekipmanları sorun yaşamaz.

Bu Yazımızı Okumuş Muydunuz? ▶▶▶▶

Sıkı Toleransları Korumak İçin İpuçları

4.Daha Kolay Test ve Prototipleme

Çoğu üretim sürecinin temel unsuru olan prototipleme, ürünleri test etmeli, olası kusurları tespit etmelerini sağlamaktadır. Ayrıca daha sonra ortaya çıkabilecek yüksek maliyetli hataları önlemelerini sağlamaktadır. Ayrıca prototipler olmadan, bugün pek çok endüstri olduğu noktada olmayabilirdi. Ancak, üretilen prototiplerin test edilmesi gerektiğinde, hızlı ve güvenilir bir işleme yönteminin tercih edilmesi gerekmektedir.

Enjeksiyon üretim ve geleneksel döküm gibi yaklaşımlar ilk akla gelen seçenekler gibi görünür. Fakat test sonuçlarına göre tasarım değişiklikleri nasıl uygulanır? Her yeni tasarım oluşturulup test edilme süreci öncesi yeni bir kalıp üretilmesi gerekecektir. Dolayısıyla bu durum gecikmelere neden olarak teslim süresini önemli ölçüde olumsuz etkiler.

Yalnızca CD modellerini değiştirerek, hassas işleme ile hızlı prototip oluşturulabilir. Ayrıca yeni tasarımlar oluşturmak için yaşanacak vakit kayıplarını en aza indirir.