Bir Enjeksiyon Makinesinin Bileşenleri Nelerdir?

Bu Yazımızı Dinleyebilirsiniz…

Bir Enjeksiyon Makinesinin Bileşenleri

Enjeksiyon makinesi, taban, hazne, namlu ve sıkıştırma ünitesi olarak adlandırılan dört ana bileşenden oluşur. Nozul, ejektör pimleri, ayrık kalıp, kenetleme ünitesi, enjeksiyon ünitesi gibi bileşenler enjeksiyon makinesinin daha küçük bileşenleridir.

Taban kısmı, bir arabanın şasesi gibi makineyi çalıştırmak için gereken tüm parça ve elektronikleri tutar. Cihazda yer alan elektronik parçalar bir dizi ısıtıcı, hidrolik, sensör ve enjeksiyon basıncını kontrol etme işlevlerine sahiptir.

Silo

Enjeksiyon döngüsü başlamadan önce plastik malzemenin döküldüğü bileşene hazne denir. Silo içerisinde genellikle nemi hammaddeden uzaklaştırmak için bir kurutma ünitesi de bulunmaktadır. Bazen zararlı metal parçaların makineye girişini engellemek için küçük mıknatıslar da bu bölümde yer almaktadır. Hammadde, silodan sonra namlu adı verilen diğer ana bileşene dökülmektedir.

Kovan

Plastiğin erimiş duruma gelmesi için ısıtma görevi görmektedir. Ayrıca içerisinde yer alan vida aracılığı ile erimiş plastiği kenetleme ünitesine bağlı durumdaki kalıp ve boşluklara enjekte eder. Bu işlevi nedeniyle, farklı plastik hammadde türlerine uygun sıcaklığı korumak amacıyla kovandaki sıcaklığın uygun şekilde ayarlanması zorunludur. Kovanın ana işlevi, plastik enjeksiyon kalıbına aktarılmadan önce onu taşımak, sıkıştırmak, eritmek, çalkalamak ve itmektir.

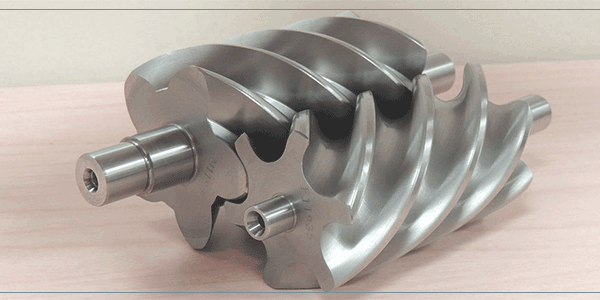

Pistonlu Vida

Vida Hareketi veya Pistonlu Vida

1950’li yılların ortalarında üretilmeye başlanan pistonlu vidalar, 1960’dan itibaren hızla eski sistemlerin yerini almaya başladı. Bu tasarımın avantajı, erimiş plastiğin sıcaklığının yönetiminde yardımcı olabilmesidir.

Vida, erimiş plastiği kovandan geçirir. Öncelikle, topak şeklindeki hammadde silodan kovana beslenmektedir. Ek olarak vida döndürülerek kovan içerisindeki malzeme ileriye doğru hareket ettirir. Daha sonra kanatlar, ısıyı kovan boyunca eşit olarak dağıtacak şekilde sürekli bir karıştırma işlevini yerine getirir. Bu işlem, kovan içerisinde önceki üretimlerden kalan farklı malzeme ve renklerin de temizlenmesine yardımcı olur.

Pistonlu vida, ısı ile şekillendirilen plastik için en fazla ısının sağlanması işlevini görür. Bunun nedeni, vidanın ucuna doğru yakınlaştıkça vida çapının azalmasıdır. Sonuç olarak, plastik hammadde kanatlar tarafından çekilmektedir. Dolayısıyla daha dar bir alana doğru sıkıştırılmaktadır. Kanatlar döndürüldüğünde kesilmektedir. Bu hareket neticesinde ortaya çıkan sürtünme, plastik topaklar homojen bir şekilde karışmakta ve uygun sıcaklığa kadar ısıtır.

Isıtıcılar

Enjeksiyon makineleri, borularda, memelerde, ısıtma kalıplarında ve merdanelerdeki sıcaklığın muhafazasını sağlayan farklı ısıtıcı tiplerine sahip olabilir. Kovana da bir ısıtma tertibatı eklenerek hammaddenin sıvılaştırılmış hale getirilmesi için kullanılmaktadır. Enjeksiyon ısıtıcıları bant ısıtıcı, bobin/meme ısıtıcı, kartuş ve şerit ısıtıcılar ve yalıtım kılıfı gibi türlere sahiptir.

Nozul

Meme olarak da adlandırılan nozul, makinenin ejektör sisteminin alt kısmında yer alan bir bileşendir. Sıvılaştırılmış plastiği kovandan kalıba doğru itme görevi görür. Nozul, kalıp üzerinde yer alan ve ladin burcu ya da yerleştirme halkası olarak adlandırılan bir yüzey yardımı ile merkezlenir. Günümüzde farklı nozul tasarımları, eriyik akışının filtrelenmesi, karıştırılması ve kapatılması gibi farklı işlevleri de yerine getirebilir durumdadır.

Nozul filtreleri, eriyik malzeme içerisindeki yabancı madde ve kontamisyon nedeniyle ortaya çıkan kapak ve sıcak yolluk tıkanıklıkları riskini azaltır. Karıştırma özellikli nozullar, katkı maddelerinin dağılım ve karışımını iyileştirerek katkı maddelerinin hacim ve maliyetlerini düşürür ve bu sayede parça kalitesini de artırır. Kapatma nozulları, iki adımlı pek çok uygulamada da olduğu gibi, enjeksiyon makinesinin kalıptan ayrıldığı işlemlerde sarkmayı azaltmaktadır.

İtici Pimler

Çıkarma Pimleri veya İtici Pimler

Parça üretiminde hayati öneme sahip olan itici pimler, enjeksiyon döngüsünde ürünlerin nihai durumunu belirleyen kalıplardaki püskürtme sisteminde yer alan çok önemli bir bileşendir.

Metal kalıplar A ve B olarak adlandırılan iki parçadan oluşur. Kalıba doldurulmuş erimiş plastik soğutulduktan sonra, katılaşan parçayı çıkarmak için iki parça da birbirinden ayrılmaktadır. Kalıplar açıldıklarında, parça B tarafında kalacak şekilde tasarlanırlar.

Çıkarma pimleri, kalıbın B tarafında bulunur ve kalıp açıldığında burada kalan şekillendirilmiş parçayı dışarı iterler. Pim işareti, genellikle bitmiş ürünlerin yüzeyinde bir göçük olarak görülmektedir.

Farklı tipte pek çok ejektör pimi bulunmaktadır. Sert itici pimler, pim gövdesi boyunca sertliğin tutarlı olması için ısıl işlem görmektedir. Sertleştirilmiş bir ejektör pimi, standart sert pimlere göre çok daha yüksek sertliğe sahiptir ve basınçlı döküm enjeksiyon sistemlerinde kullanıma uygundur. Siyah bir ejektör pimi, hem kendi kendini yağlamasını hem de 1000°C gibi yüksek sıcaklıklara dayanmasını sağlayan siyah bir kaplamaya sahiptir.

İki Parçalı Kalıplar

Enjeksiyon kalıplarında yer alan ayırma çizgisi, özellikle iki parçalı kalıplar üzerinde, kalıbın iki yarısının kapatıldığında birbiri ile buluştuğu yerdir. Enjeksiyon kalıbında üretilen ürün iki parçaya bölünür ve iki parçayı ayıran çizgiye ayırma çizgileri denmektedir. İki parçalı kalıplar, çeneler tarafından oluşturulan kalıp boşluğuna sahip bir enjeksiyon kalıbı türüdür. Maçalar, nozul tarafından diyagonal olarak enjekte edilmektedir. Ayrıca sonrasında kalıp, bir çekme tırnağı aracılığı ile açıldığında yine diyagonal olarak dışarı doğru hareket ettirilmektedir. İşlem sonunda üretilmiş parça serbest bırakılır.

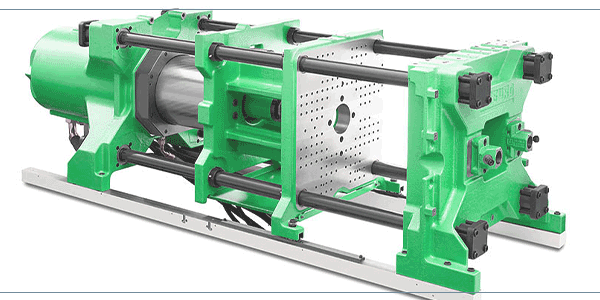

Kenetleme Ünitesi

Ejektör tarafından yönlendirilen maçalar da bulunmaktadır. Bu çeneler, kalıp açılırken ya da açıldıktan sonra hidrolik silindirler, yaylar ya da hava kullanılarak mekanik olarak da hareket ettirilebilirler.

Kenetleme Ünitesi

İşlevleri, enjeksiyon kalıbı açıp kapatmak ve üretilen ürünü kalıptan çıkarmaktır. Kenetleme türleri, hidrolik ve mafsallı konfigürasyonlar olmak üzere iki ana türe ayrılmaktadır. Hidrolik sistemde bir ya da daha fazla hidrolik silindir yer almaktadır. Ancak manivelalı sistemde bir dizi bağlantı bulunmaktadır.

Kenetleme ünitesinde kalıbı tutan iki büyük bağlantı plakası yer alır. Bir kalıp, kenetleme ünitesinde yer alan plakaların her ikisine de bağlı iki çelik parçaya sahiptir. Makine, plastiği kalıba enjekte etmeye hazır olduğunda, kenetleme ünitesi plakaları birbirine kenetler. Parçayı oluşturacak plastiğin, kalıp içerisindeki boşluğa akmasını sağlar. Plastik bileşen daha sonra katı hale gelmesi için soğutulmaktadır. Yeterince soğuduğunda, kenetleme ünitesi kalıbı açarak parçanın kalıp yarısından düşerek bir kutuda toplanmasını sağlar.

Kenetleme ünitesini oluşturan diğer bileşenler, makine ejektörleri, hareketli baskı levhası, sabit baskı levhası ve bağlantı çubuklarından oluşur.

Enjeksiyon Ünitesi

Bu makinelerin merkezi bir bileşeni de farklı parçalardan oluşan enjeksiyon ünitesidir. Ünitenin ana işlevi, hammaddeyi sıvılaştırarak kalıba yönlendirmektir. Silo, kovan ve vida, enjeksiyon ünitesini oluşturan parçalardır. Polimer granüller öncelikle kurutularak siloya yerleştirilir. Ardından renklendirici pigment ve diğer takviye malzemelerle karıştırılır.

Elde edilen granül daha sonra kovana beslenerek aynı anda ısıtılmaktadır. Ayrıca karıştırılır ve vidanın dönüşü ile kalıba doğru hareket ettirilir. Vida ve kovan aynı geometriye sahip olup, basıncı doğru seviyelerde tutacak şekildedir. Ek olarak malzemeyi sıvılaştırmaya yardımcı olacak şekilde optimize edilmiştir.

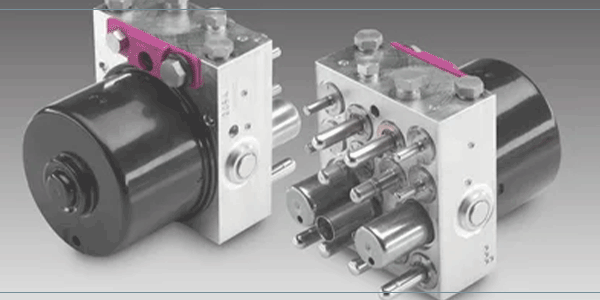

Hidrolik Kontrol Ünitesi

Hidrolik Ünite

Bir enjeksiyon makinesinde en önemli bileşenlerden biridir. Sistem, üretim döngüleri sırasında sürekli çalışmaya devam etmektedir. Nozulun yaklaşması, daldırma vidasının enjeksiyonu gerçekleştirmesi, ekstrüder vidasının dönmesi ve kalıbın kapatılması gibi önemli sayıda hareketle işlev kazanan alt devreler gerektirir. Granül haldeki malzeme, vida dönüşü sırasında kalıba doğru akar. Ayrıca mevcut durumunda düzgün bir şekilde hareket edebilmesi için oldukça sabit bir hareket gerektirir. Hidrolik hareketlerden kaynaklanan herhangi bir düzensizlik, üretilen ürünün kalitesini riske eder.

Hem kalıbın açılmasını önlemek hem de memeleri yerinde tutmak için alt devrelere de ihtiyaç duyulmaktadır. Enjeksiyon işlemi sırasında bu işlevler çok daha kritik bir öneme sahiptir. Hidrolik basıncın ayarlanması ve izlenmesi aynı zamanda mekanik basıncı da kontrol altında tutar.

Hidrolik motor, vidayı ileri iten vida mekanizması ve silindir ile birleştiğinde, kalıbın enjeksiyon işlemi sırasında hidrolik contalar da gerektiren karmaşık bir mekanizma halini alır. Günümüzün modern conta teknolojileri sayesinde, tıp ve gıda endüstrilerinde dahi kullanılabilen plastik ürünlerin üretimi için uygun sızdırmazlık özellikleri sunan hidrolik makineler üretilmektedir.

Bu Yazımızı Okumuş Muydunuz?▶▶▶▶

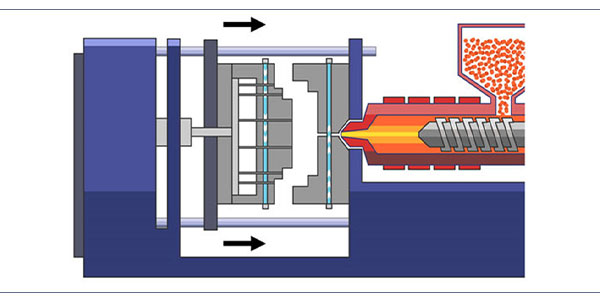

Enjeksiyon Kalıplama Süreci Nasıl İşler?

Enjeksiyon süreci, makine haznesine plastik granül ve metal tozu eklenmesi ile başlar. Daha sonra silo, plastiğin sıvı forma dönüştürülmek üzere ısıtıldığı kovana dökmektedir. Erimiş plastik ve metal, kovandan memeye ve oradan kalıba girer.

Ekstrüderde yer alan bir meme, kalıbın sabit yarısındaki bir girintiye sıkıca bastırılmaktadır. Kalıbın dikey ayırma yüzeyine sahip iki yarısı ağır çelikten üretilmiştir ve bağlantı plakalarına monte edilmiştir. Kalıbın içerisine işlenmiş bir yolluk sistemi, kalıp boşluklarına dağıtma görevi görmektedir. Kenetleme plakaları, iki kalıp yarımını bir hidrolik pistondan elde edilen yüksek basıncı kullanarak birbirine kenetler.

Soğutma kanalları, kalıbı plastik veya diğer malzemenin katılaşma aralığının daha altında bir ısıda tutar. Sonrasında, vida ileri doğru hareketle erimiş malzemeyi boşluklara girmeye zorlamaktadır. Dolayısıyla baskısı tamamlanan ürün soğuyup katılaşana kadar basıncını korur.

Enjeksiyon Kalıplama Süreci ve Parça Tasarım Aşamaları

Ardından, enjeksiyon kalıbının uzak yarısı geri çekilirken, üretilen parça ve yollukları dışarı iten ejektör pimlerinin çalışmasını sağlar. Aynı zamanda ekstrüder geri çekilerek daha fazla hammaddeyi sıvılaştırır.

Enjeksiyon süreci çoğunlukla bilgisayar kontrolleri aracılığı ile otomatikleştirilmektedir. Enjeksiyon makinelerinin derecelendirilmesinde eritme kapasitesi, bilye boyutu ve sıkıştırma kuvveti temel alınır. Birkaç gram ağırlığında malzeme çekebilen makinelerden, büyük plastik çöp kutularını üretebilen makinelere kadar çok çeşitli makineler bulunmaktadır. Enjeksiyon ile üretilen parçalar bir çok şekil ve boyutta olabilir, yani kalıp bileşenleri de buna uyumlu olarak farklı tiplerdedir.

Enjeksiyon Makinesi Parçalarının Bakımı Nasıl Yapılır?

Enjeksiyon makinelerine yapılacak bakım, ekipmanın çalışır halde kalabilmesi ve üretim esnasında hata ve kusurlar oluşması riskinden uzak kalınabilmesi için hem yüzeye hem de ekipmanın diplerine inilerek yapılmaktadır.

Kenetleme ünitesinde yer alan mekanik menteşeler uzun bir hizmet ömrüne sahiptir. Ancak her hareketli parça gibi yeterince yağlanmalıdır. Aksi halde, mekanik menteşe aşınarak hizmet ömrünün kısalması sonucu ile karşılaşılmaktadır. Ayrıca dört kolon, hareketli kalıp parçasının kayar ayakları ve rayları ile birlikte temiz durumda tutulmalıdır.

Kenetleme ünitesi, çalışma basıncına yakın ya da bu seviyenin üzerinde çalıştırılmamalıdır. Kenetleme esnasında makineye yansıyan etkiyi azaltmak için kenetleme gücü uygun bir seviyede kontrol edilmelidir.

Enjeksiyon platformunun yüzeyi temiz ve kuru, kılavuz çubuğu yağlanmış ve temiz olması gerekmektedir. Silo içerisine plastik, renklendirici pigment ve katkı maddeleri dışında hiçbir şey konmamalıdır. Özel plastikler kullanılıyorsa, kullanım öncesinde o malzemeye en uygun vidanın tercih edilmesi gerekmektedir.

Erimiş kartuşunun temizlenmesi ve plastiğin doğru şekilde değişiminin yanı sıra tüm parçaların periyodik olarak kontrol edilmesi, gevşek parçaların sıkılması ve kalıp kurulumu esnasında silindirlerin doğruluğu ve dengesinin sağlanması için plastik üreticisi tarafından sunulan yöntemler tercih edilmelidir.

Enjeksiyon silindirinin yağ keçesinin hasar görmesi nedeniyle yağ kaçakları ve pompa göbeğinin aşınmasını engellemek adına, yağ basınç motorunun gresi düzenli olarak boşaltılarak yenilenmelidir. Eriyik hammadde sıcaklığının normal olduğu durumlarda, siyah noktalar ve renk bozulması ile karşılaşılıyorsa, vida hasarlıdır. Bu nedenle düzenli olarak kontrol edilmelidir.

Oluşabilecek pahalı tamir masraflarından ve düşük kaliteli parça üretiminden sakınmak için makinelerin düzenli bakımı önemlidir.

Ürünlerimiz hakkında bilgi almak için > +90 850 550 55 05 < numaramızdan bize ulaşabilirsiniz.