11- Yorgunluk Arızası Tipleri Nelerdir?

Yorgunluk arızasının çeşitli tipleri şunlardır:

Düşük/Yüksek Devirli Yorgunluk: Bu yorulma süreci, farklı fiziksel arıza mekanizmalarına sahip olan birbirinden önemli ölçüde farklı iki alanda döngüsel yükleme ile ortaya çıkar. Yorgunluk gösteren parça nispeten düşük döngüsel yükler, büyük ölçüde elastik aralıkla sınırlı gerinim döngüleri, uzun ömürler veya kırılmaya kadar çok sayıda farklı durumu açığa çıkartır. Geleneksel olarak buna “yüksek döngü yorgunluğu” denir. Diğer etki alanı nispeten yüksek döngüsel yüklere, her döngü sırasında indüklenen önemli miktarda plastik gerilmeye, kısa ömürlere veya arıza için düşük sayıda döngüye sahiptir. Bu alan genellikle “düşük döngü yorgunluğu” veya döngüsel gerinim kontrollü yorgunluk olarak adlandırılmıştır.

Düşük devirden yüksek devirli yorgunluk davranışına geçiş, yaklaşık 10.000 ila 100.000 devir aralığında gerçekleşir. Birçok tanım, düşük döngü yorgunluğunu 50.000 döngü veya daha kısa sürede meydana gelen arıza olarak tanımlamaktadır.

Termal Yorgunluk: Bir makine parçasındaki döngüsel sıcaklık değişiklikleri, doğal termal genleşmeler ve kasılmalar tamamen veya kısmen kısıtlanmışsa döngüsel gerilimler ve gerinimler üretecektir. Bu döngüsel gerinimler, sanki dış mekanik yükleme tarafından üretilmişler gibi yorgunluk sorunları üretir. Gerinim döngüsü, dalgalanan bir sıcaklık alanı tarafından üretildiğinde başarısızlık süreci “termal yorulma” olarak adlandırılır.

Korozyon Yorgunluğu: Korozyon yorgunluğu, daha durağan bir ortamda gerekli olandan daha az stres döngüsünde ve daha düşük stres genliklerinde çatlakları başlatmak ve yaymak için döngüsel gerilimlerin ve korozyon üreten bir ortamın birleştiği bir arıza durumudur. Korozyon süreci, yorulma çatlamasını hızlandırmak için gerilim yükselticiler olarak hareket eden çukurlar ve yüzey süreksizlikleri oluşturur. Döngüsel yükler ayrıca korozyon tabakasının çatlamasına ve pul pul dökülmesine neden olarak aşındırıcı ortama taze metalin girmesine neden olabilir. Her süreç diğerini hızlandırarak kümülatif sonucu daha ciddi hale getirir.

Yüzey veya Temas Yorgunluğu: Yüzey yorgunluğu genellikle temas halindeki yuvarlanan yüzeylerle ilişkilidir ve maksimum döngüsel kayma gerilmesi değerlerinin yüzeyin biraz altında olmasına neden olan döngüsel Hertz temas gerilimlerinden, temas eden yüzeylerin çukurlaşması, çatlaması ve parçalanması ile sonuçlanır. Döngüsel yüzey altı kesme gerilmeleri, işlemdeki parçacıkları yerinden çıkmasına neden olur ve temas eden yüzeye yayılan çatlaklar oluşturur.

Kombine Sürünme ve Yorgunluk: Bu arıza türünde hem sürünme arızası hem de yorgunluk arızası için tüm koşullar aynı anda mevcuttur. Her süreç diğerini nihai başarısızlık için etkiler, ancak bu etkileşim iyi anlaşılmamıştır.

Yorgunluk, uygulamaya özel üretilen parçalarla test edilir. Bu tür testler, termal ve aşındırıcı unsurların varlığı dahil olmak üzere tüm arıza türlerini hesaba katmalıdır.

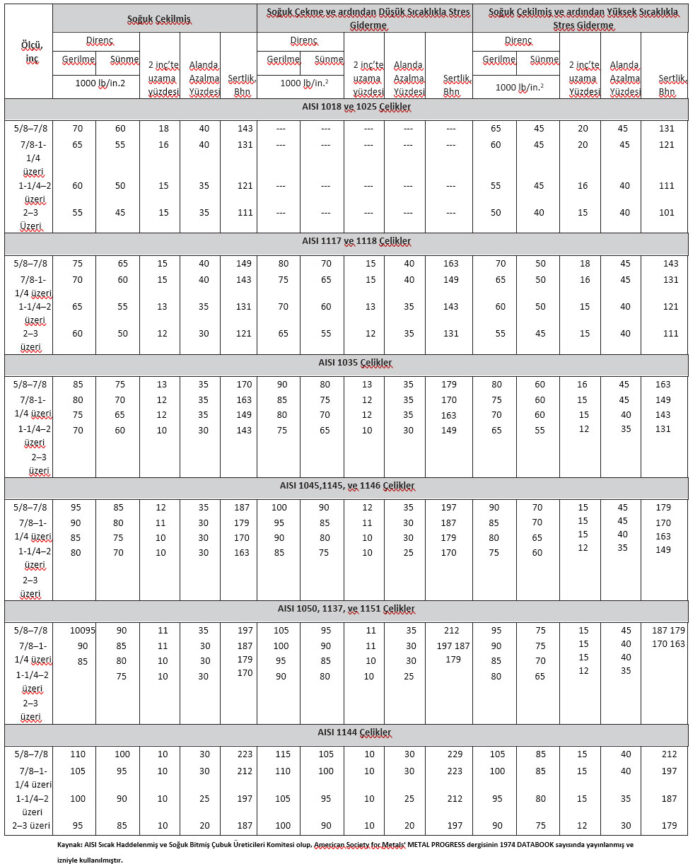

Soğuk Çekilmiş Karbon Çelik Yuvarlakların, Karelerin ve Altıgenlerin Beklenen Minimum Mekanik Özellikleri

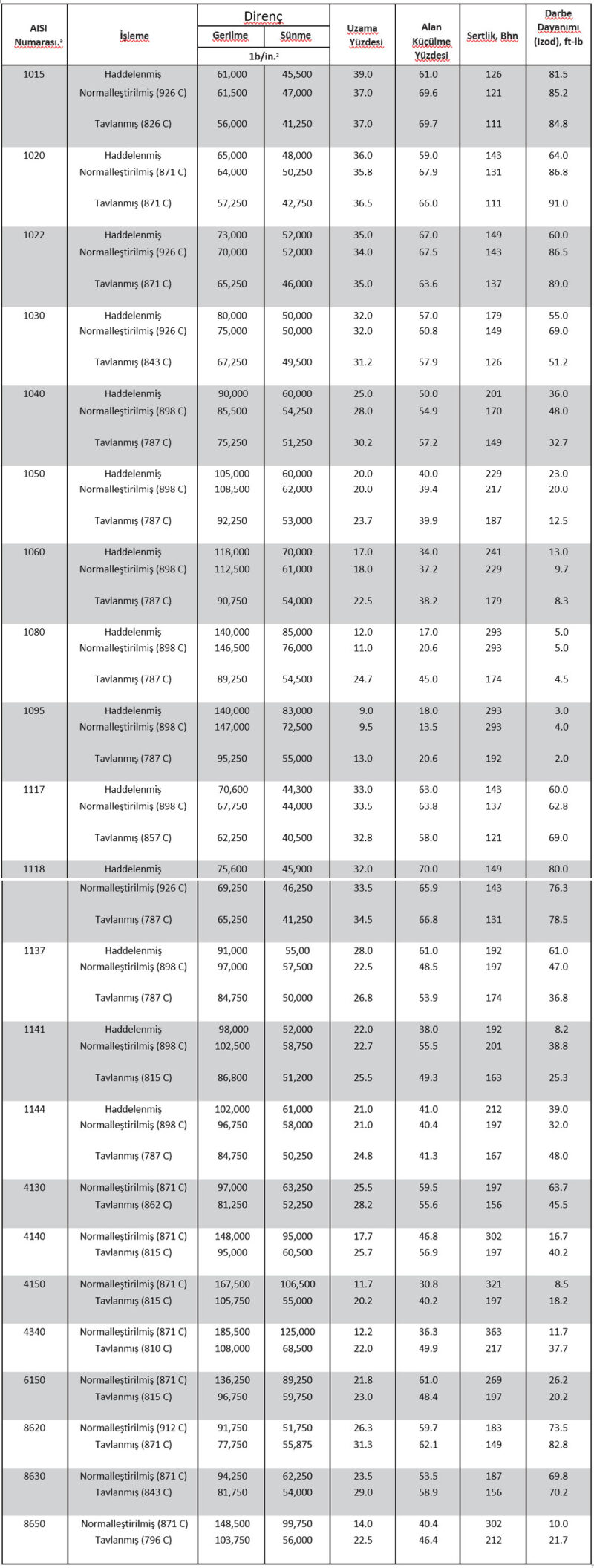

Seçilmiş Karbon ve Alaşımlı Çeliklerin Tipik Mekanik Özellikleri

Sıcak Haddelenmiş, Normalleştirilmiş ve Tavlanmış

- 1100 serisindeki iri taneli olanlar dışında tüm çelikler ince tanelidir. Östenitleme sıcaklıkları parantez içinde verilmiştir. Isıl işlem görmüş numuneler, aksi belirtilmediği sürece yağla soğutulmuş olarak düşünülmelidir. Kaynak: Bethlehem Çelik Şirketi ve Cumhuriyet Çelik Şirketi, Amerikan Metalleri Derneği – METAL PROGRESS dergisinin 1974 DATABOOK sayısında yayınlandığı şekliyle ve izniyle kullanıldı.

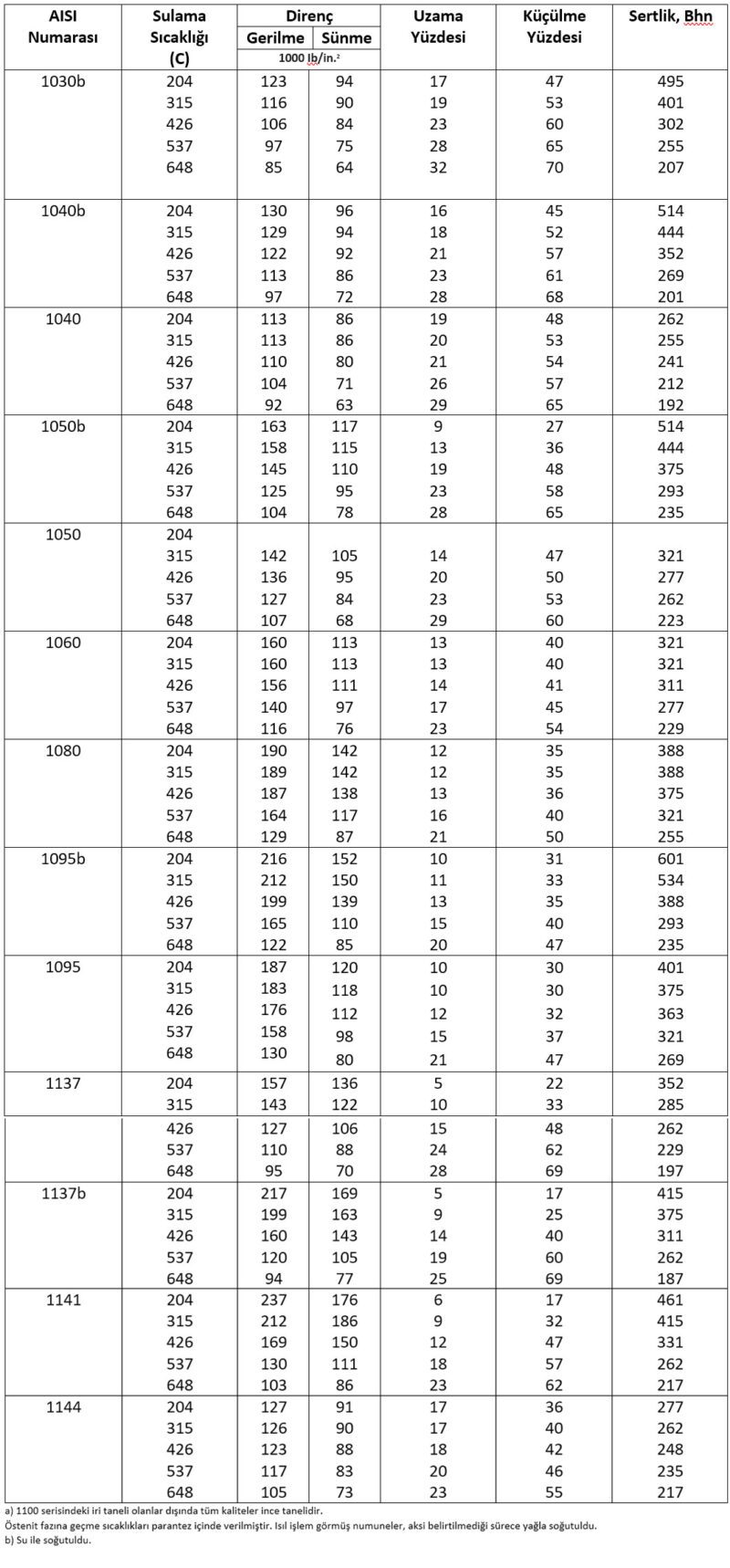

Seçilmiş Karbon ve Alaşımlı Çeliklerin Tipik Mekanik Özellikleri

Soğutulmuş ve Sulanmış

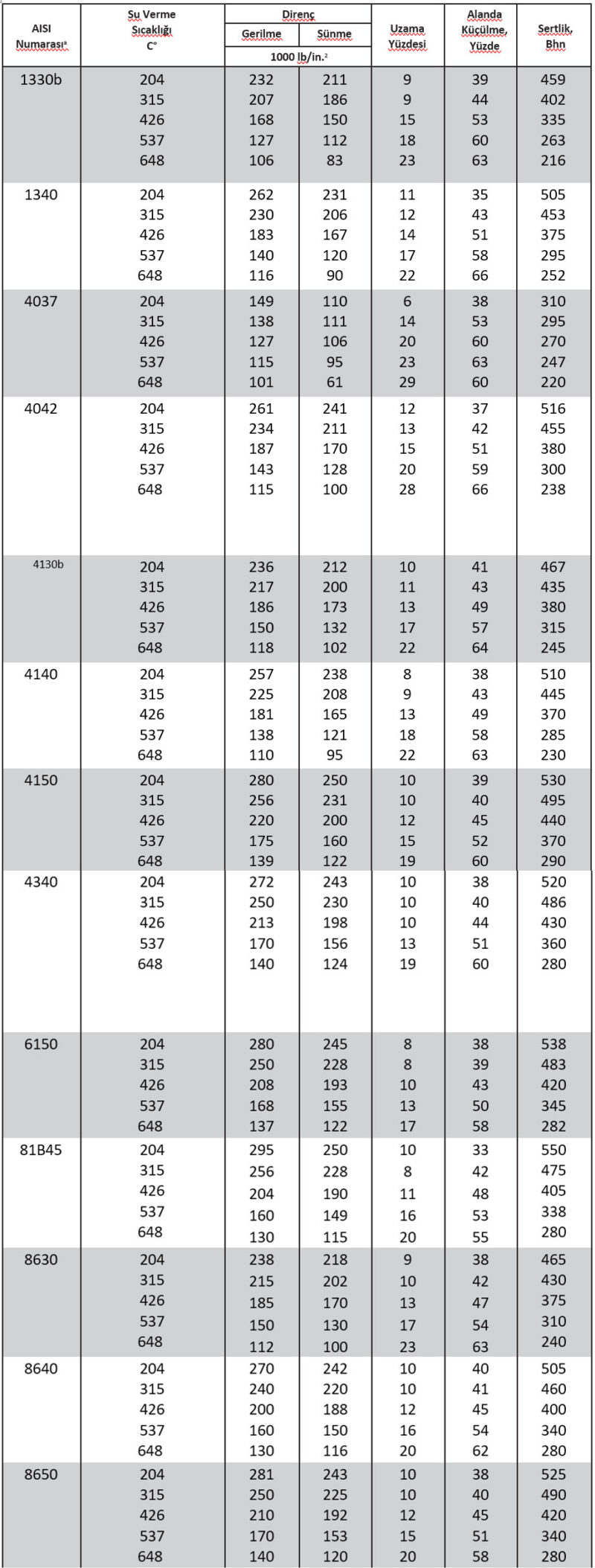

Seçilmiş Karbon ve Alaşımlı Çeliklerin Tipik Mekanik Özellikleri

Soğutulmuş ve Su Verilmiş

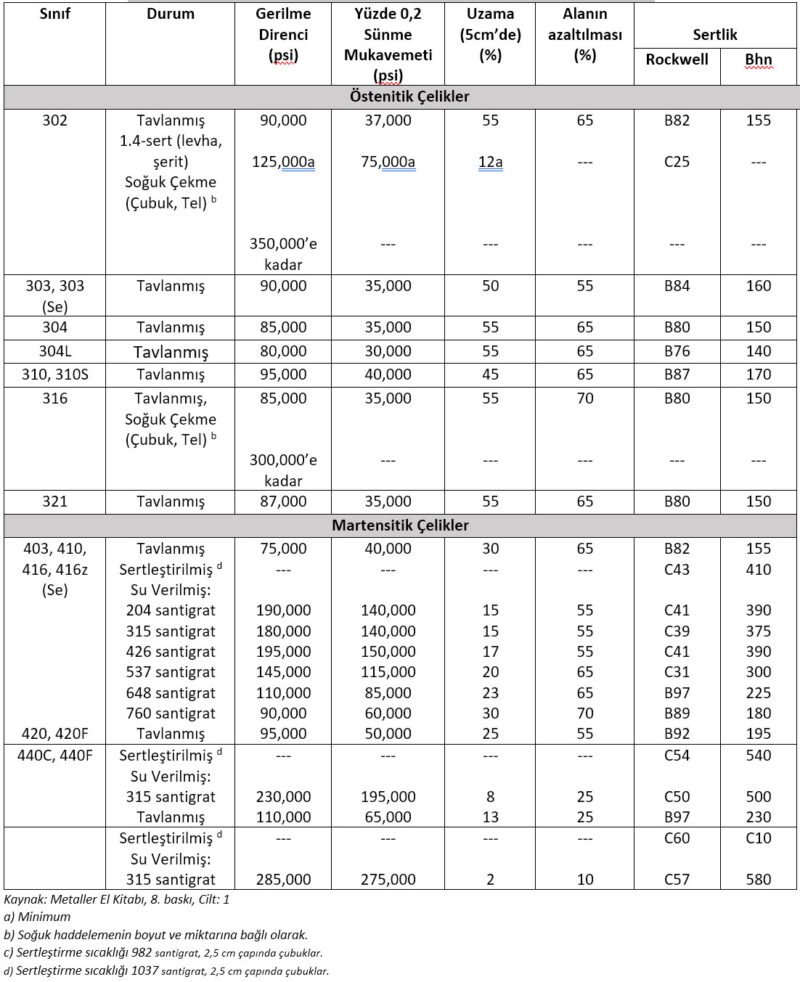

Seçilmiş Standart Paslanmaz Çeliklerin Nominal Mekanik Özellikleri