4- Takım Çelikleri Hangileridir?

Takım çelikleri öncelikle imalatta kullanılan aletlerin yapımında ve metallerin, ahşapların, plastiklerin ve diğer endüstriyel malzemelerin işlenmesi ve şekillendirilmesi için ticarette kullanılır.

Aletler, genellikle maruz kalan alanlarda yoğunlaşan yüksek spesifik yüklere dayanmalıdır. Ayrıca yüksek veya hızla değişen sıcaklıklarda aşındırıcı türdeki iş malzemeleriyle sürekli temas halinde çalışmak zorunda olabilir, darbelere maruz kalabilir veya diğer türlerde olumsuz koşullar altında çalışmak zorunda kalabilirler. Bununla birlikte, normal çalışma koşulları olarak kabul edilen koşullar altında kullanıldığında, alet büyük hasar görmemeli, kenarların körelmesine neden olan zamansız aşınma veya zararlı metalürjik değişikliklere maruz kalmamalıdır.

Çekiçler, keskiler, eğeler, maden uçları vb. dahil olmak üzere sıradan el aletleri gibi daha az talebe sahip kullanımlar için aletler, genellikle herhangi bir alet çeliği kategorisine ait olarak kabul edilmeyen standart AISI çeliklerinden yapılır.

Çoğu alet tipi için çelik, belirli bir uygulama için gerekli özellikleri sağlamak için genellikle sertleştirilmiş, temperlenmiş ve ısıl işlem görmüş durumda kullanılmalıdır. Malzeme özelliklerinde amaçlanan faydalı değişikliklerle, güvenilir bir şekilde sonuçlanan minimum zararlı etkilerle ısıl işleme uyarlanabilirlik, takım çeliklerinin yerine getirmesi gereken bir başka gerekliliktir.

Bu tür çeşitli gereksinimleri karşılamak için, genellikle özel metalurjik işlemlerle üretilen farklı kimyasal bileşime sahip çelik türleri geliştirilmiştir. Çelik fabrikaları tarafından üretilen ve genellikle tescilli olarak sunulan çok sayıda takım çeliği türü nedeniyle belirli bir çelik üreticisinin veya üreticilerinin tavsiyeleri alınmadıkça, kullanıcının herhangi bir özel uygulama için en uygun türleri seçmesi oldukça zordur.

Hem takım çelikleri üreticileri hem de kullanıcıları tarafından artık endüstri genelinde yaygın olarak kabul edilen bir sınıflandırma sisteminin geliştirilmesinden önemli ölçüde değerli bilgi elde edilmiştir. Bu sistem aşağıda da görüleceği gibi takım çeliği türleri, özellikleri ve takım çeliği seçim yöntemleri hakkında kısa bilgi sağlamak için bir temel olarak kullanılmaktadır.

| Tip | Matkap mili ve taşlanmış yassı çubuk seçimi için karşılaştırmalı özellikler | Kullanım |

| O-1 | Düşük sıcaklıklarda yüksek sertlik tepkisi ile sertleştirme sırasında boyutsal olarak stabildir. HRC 65’e kadar ısıl işlem görebilir. | Alet ve kalıp |

| W-1 | Genel metal işlemede kullanım için ticari karbon olarak da bilinir. Basit ısıl işlemin istendiği durumlarda kullanılır. Maksimum HRC 68. | Genel Amaçlı |

| A-2 | Daha güvenli ısıl işlem, daha az bozulma ve daha fazla aşınma direnci gerektiren uygulamalarda O-1 yerine kullanılır. Maksimum HRC 63. | İşi bitirmek için işleme. |

| D-2 | A-2’den daha iyi aşınma direnci ve daha yüksek basınç dayanımı sunar. Uzun süreli zorlu koşularda çalışmak için uygun bir türdür. Maksimum HRC 63. | Şoka dayanıklı. Bitirme işlemi |

| S-7 | Yüksek şok direnci gerektiren soğuk iş aletlerinde kullanılır. Kolay ısıl işlem ve işlenebilirlik ile iyi tokluk sunar. Maksimum HRC 58. | Kalıp |

| M-2 | İyi aşınma direncine ve iyi tokluğa sahip yüksek hız çeliğidir. Yüksek sıcaklıklarda yumuşamaya karşı dayanıklıdır. Maksimum HRC 65 | Yüksek ısı ortamları. |

| H-13 | Termal yorulma çatlamasına direnen havayla sertleşen bir malzemedir. 4140’tan daha iyi sertleşebilirlik ve aşınma direnci sağlar. Maksimum HRC 54. | Sıcak iş kalıbı |

| V44 | HRC 42-46 için önceden sertleştirilmiş H-13’ün serbest işleme versiyonudur. | Makinenin bitirmesi için önceden sertleştirilmiş. |

| A-8 | D-2’den daha yüksek tokluğa ve S-7’ye göre daha iyi aşınma direncine sahip havayla sertleşme derecesine sahiptir. Maksimum HRC 60. | Pnömatik takımlar |

| 1018 | Bükme, lehimleme, kaynaklama ve şekillendirme için çok yaygın kullanılan soğuk şekillendirme çeliği. Isıl işlem sırasında karbürlenmelidir. | Kaynak Yapılabilir. |

| O-6 | Yağda sertleşen, deforme olmayan tipte, aşınmaya ve yıpranmaya karşı iyi dirençli takım çeliği. Çekme, biçimlendirme ve şekillendirme işlemlerindeki kalıplar ve presler için özellikle uygundur. |

Kalıp ve Takım |

| 4142 | HRC 30’a göre önceden sertleştirilmiş. İyi aşınma direnci, tokluk ve işlenebilirlik sunar. |

Şekil Verme |

| 1144 | Mükemmel serbest işleme yeteneklerine sahip orta karbonlu yeniden kükürtlü çelik. Maksimum HRC 22. |

Serbest işleme |

W1 Sınıfı (Suda Sertleşen Çelik): Bu su veren çelik ısıyla eşit şekilde işlem görür ve iyi tokluk ve maksimum aşınma direnci sağlar. Yüksek karbon içeriği ve ince taneli yapısı, onu ısıl işlem görmeden bile genel kullanım için ideal kılar. Maksimum ulaşılabilir Rockwell sertliği C57-C60, erime noktası 1537 santigrat derece, verim gücü ise 55,000-100,000 psi’dir.

O1 Sınıfı (Yağda Sertleşen Çelik): İyi aşınma direncine, tokluğa ve işlenebilirliğe sahip, büzülmeyen bir genel amaçlı bir takım çeliğidir. Sertleşme ve temperleme sonrası minimum deformasyon ile son derece stabildir. Maksimum ulaşılabilir Rockwell sertliği C57-C62, erime noktası 1537 santigrat derece, verim gücü ise 50,000-99,000 psi’dir.

M2 Sınıfı (Yüksek Hız Çeliği): Bu çelik, ısıtıldığında yumuşamaya karşı direnç göstererek keskin bir kesme kenarı sağlar. Isıl işlem görmesi kolaydır ve ısıl işlemden sonra minimum karbon kaybı (dekarbürizasyon) vardır. Maksimum ulaşılabilir Rockwell sertliği C65, erime noktası 1415 santigrat derece, verim gücü ise 105,000 psi’dir.

A2 Sınıfı (Havada Sertleşen Çelik): Çok ince taneli bir yapıya sahip olan bu çelik, mükemmel aşınma ve deformasyon direncine sahiptir. Isıl işlem sırasında çatlamaya meyilli ince parçalar için idealdir. Yeniden sülfürlenmemiş durumda tedarik edilir. Maksimum ulaşılabilir Rockwell sertliği C62-C65, erime noktası 1437 santigrat derece, verim gücü ise 108,000 psi’dir.

D2 Sınıfı (Yüksek Kromlu Havada Sertleşen Çelik): Bu çelikteki yüksek krom ve karbon içeriği, üstün aşınma direnci ve tokluk sağlar. Düşük kükürt içeriği işlemeyi zorlaştırır. Maksimum ulaşılabilir Rockwell sertliği C62-C65, erime noktası 1385 santigrat derece, verim gücü ise 111,000 psi’dir.

S7 Sınıfı (Şok Dirençli Havada Sertleşen Çelik): Güçlü ve sünek olan bu çelik, şoktan kaynaklanan arızalara direnme yeteneği ile bilinir. Yüksek darbe dayanımını ortalama aşınma ve aşınma direnciyle birleştirir. Maksimum ulaşılabilir Rockwell sertliği C59-C61, erime noktası 1448 santigrat derece, verim gücü 105,000 psi’dir.

A6 Sınıfı (Düşük Sıcaklıkta Havada Sertleşen Çelik): Bu çeliğe düşük sıcaklıklarda (829 ° ile 857 ° C) ısıl işlem uygulayın. Isıl işlemden sonra neredeyse hiç boyutsal değişiklik yaşamaz. Maksimum ulaşılabilir Rockwell sertliği C61-C62, erime noktası 1426 santigrat derece, verim gücü ise 110,000 psi’dir.

4142 Kalite: Bu çelik, iyi aşınma direnci, tokluk, işlenebilirlik ve yüksek mekanik özellikler sergiler. C30 Rockwell sertliğine önceden sertleştirilmiştir. Erime noktası 1532 santigrat derece ve verim gücü de 130,000 psi’dir.

P20 Sınıfı: Bu sertleştirilmiş genel amaçlı kalıp çeliği, işlenmiş veya EDM plastik kalıp ve çinko döküm bileşenlerinin üretimi için uygundur. C32 Rockwell sertliğine önceden sertleştirilmiş olarak tedarik edilir. Erime noktası 1532 santigrat derece, akma mukavemeti 130,000 psi’dir.

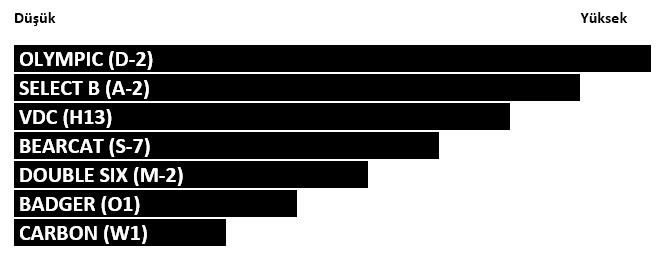

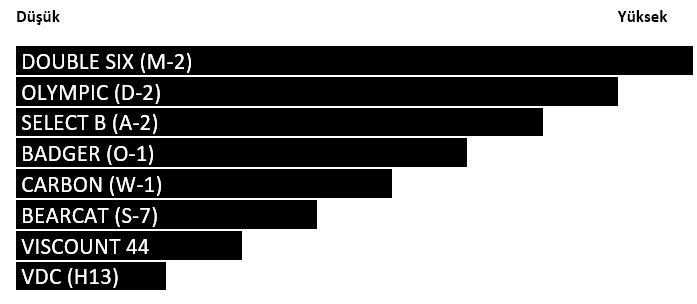

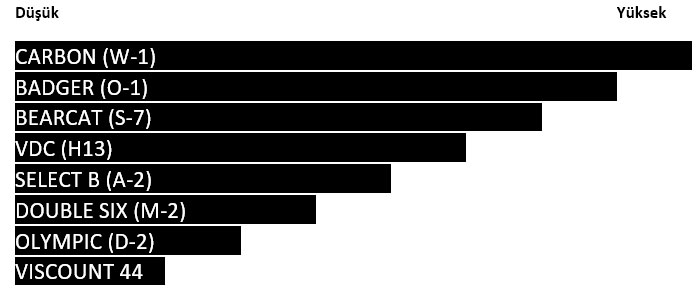

ISIL İŞLEMDE BOYUTSAL KARARLILIK

DAYANIKLILIK

ODA SICAKLIĞINDA AŞINMA DİRENCİ

İŞLENEBİLİRLİK

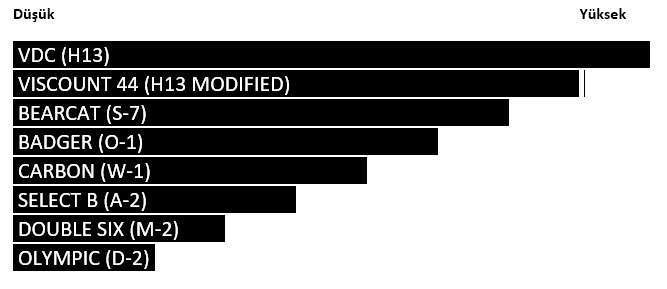

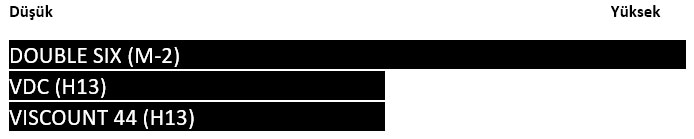

KIZIL SERTLİK

Kızıl sertlik, Olympic, Select b, Badger, Carbon ve Bearcat gibi soğuk iş çeliklerinde geçerli değildir.

Bu Grafik, mevcut çeşitli takım çeliği kalitelerinin metalurjik özelliklerini özetlemektedir. İlk adım, çizelgedeki verileri uygulamak ve ilgili önemli özellikler için özel uygulamayı incelemektir.

Örneğin, kalıp döküm için bir ejektör pimi, iyi aşınma direnci ve kızıl sertlik ile en üst düzeyde tokluk gerektirir. Grafik, mantıklı bir başlangıç olarak VDC’yi gösterir. VDC ile üretilen parça çok hızlı aşınırsa, bir sonraki hamle Bearcat olacaktır. Başka bir uygulama, kısa süreli soğuk şekillendirme kalıbı kurulumu için bir parça gerektirebilir. Kalıp ömrü ve çelik maliyeti göz önüne alındığında, karbon başvurulması gereken ilk kaynak olacaktır. Isıl işlemde aşınma veya boyut değişikliği bir sorun haline gelirse, bir sonraki adım Select B’yi kullanmak olacaktır, ancak ısıl işlemdeki boyut değişikliği tek sorun ise, o zaman Badger kesinlikle denenmelidir.

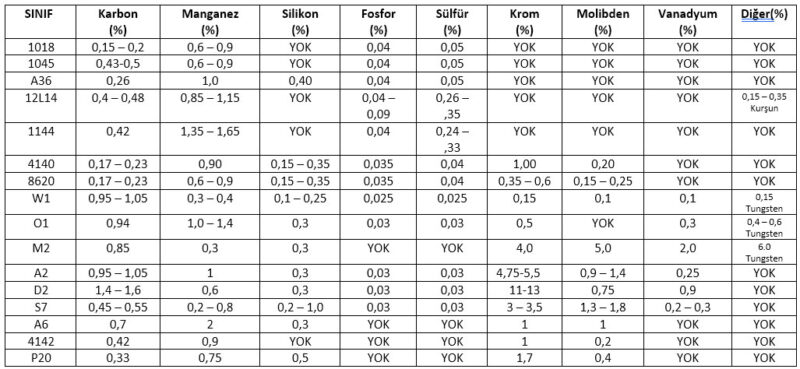

Çeliğin Kimyasal Bileşim Sınırları (%)

Demir, kalan yüzdeyi oluşturur.