6- Manuel Kontrollü Makine Takımları için Takım Tutucular

Bu makale ile beraber torna ve freze makineleri gibi manuel kontrollü tezgahlarda kullanılan takım tutucuların farklı yönlerini ele almaya başlayacağız. Bununla birlikte, bilgisayarlı kontrol sistemlerinin sürece dahil edilip edilmediğine ya da tek takım veya çok sayıda takımın varlığına bakmaksızın sürecin mekaniği aynı olduğundan, bahsi geçecek hususların çoğu CNC makineleri için de geçerli olacaktır. Ayrıca, torna ve freze için farklı gruplara ayrılsalar da, daha sonra takım tutucular hakkında paylaşacağımız değerlendirmelerin pek çoğunun birçok farklı işlem için de geçerli olduğunu bilmelisiniz.

Örneğin; bir torna işleme süreci olan delik işleme için takım tutucuları incelerken, paylaştığımız kavramlar genellikle delik işlemenin yapıldığı freze makinelerinde de geçerli olacaktır.

Torna İşlemleri için Takım Tutucular

Değiştirilebilir uçlar için üretilen takım tutucular, güç, sertlik ve tokluk eklemek adına sertleştirilmiş çelikten istenen konfigürasyona göre işlenerek üretilirler. Üretimi bitmiş bir takım tutucunun sertliği RC 44 ila RC 48 aralığında değişebilir. Takım tutucular, dışa ve içe açılı tipte olabildikleri gibi aynı zamanda sağ ya da sol yönlü olabilir. Dış açılı tipler, dönen parçanın yan çaplarını işlemekte, içe açılı tipler ise delme işlemi gibi malzemenin iç çapından talaş kaldırmak için kullanılır.

Torna İşlemleri için Takım Tutucular

Takım tutucunun seçiminde en etkin faktör seçilen kesici uçtur ve bu seçim gerçekleştirilecek olan işleme operasyonuna göre yapılır. Uygulamada gereken ilerleme, hız, kesme derinliği ve yüzey kalitesi gibi parametreler, kesici uç tipini belirlemede en önemli faktörlerdir. Bu seçim yapıldıktan sonra doğru takım tutucu tasarımı da seçilebilir.

Üretici tarafından sunulan kataloglar, kesici uç ve takım tutucu hakkında çok ayrıntılı bilgiler içerir ve bu kataloglarda o kadar çok çeşitlilik vardır ki, genellikle her uygulama için standart bir konfigürasyon bulmak mümkündür.

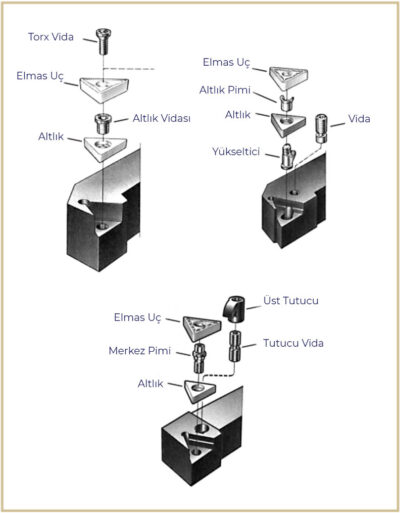

Bağlama Yöntemleri

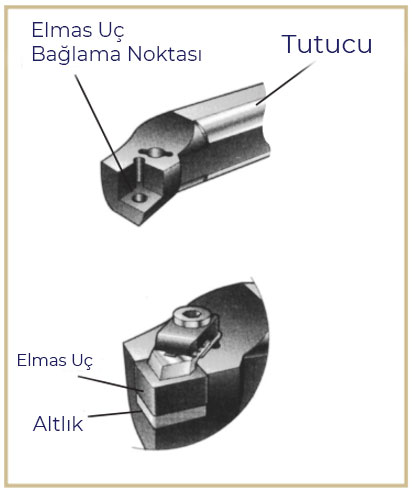

Kesici ucun takım tutucuya doğru bir şekilde konumlandırılması için, takım tutucunun ucunda işlenmiş bir şekil ya da cep aracılığı ile dört farklı bağlama yöntemi kullanılır. Kesici uç, işlem esnasında ortaya çıkan kesme yüküne dayanımını artırabilmek adına genellikle sinterlenmiş karbürden yapılmış yuvaya yerleştirilir.

Görselde yuva, uç ve takım tutucu cebi tasarımının enine bir kesitini görebilirsiniz. Ucun yerleştirildiği yuvanın açıları, kullanılan bağlama yöntemi türüne göre değişkenlik gösterir. Ucu takım tutucuya sıkıca monte edebilmek için kullanılan yöntem, aşağıda yer verdiğimiz temel sıkıştırma yöntemlerinden herhangi biri olabileceği gibi bazı durumlarda tümü de olabilir:

Kesici Ucun Yuvaya Mont Edilmesi

- Üstten sıkıştırma: Bir üst kelepçe, kelepçenin üst kısmından geçen bir vidayı kullanarak kelepçeyi, parçayı tutucuya doğru sıkıştıracak şekilde zorlar.

- Pim kilitli kenetleme: Bu tür bir kenetleme, içinde delik bulunan bir ucun yüzeyine karşı kama görevi gören konik kenarları olan bir pim kullanır.

- Çoklu sıkıştırma: Bu yöntemde genellikle bir pim kilidi ve üst kelepçe birlikte kullanılır. İşleme yükü yüksek olduğunda veya titreşim sorunu ile karşılaşma durumu olduğunda çoklu bağlama yöntemleri kullanılır.

- Vidalı kilitler: Bu yöntem, ucu takım tutucuya tutturmak için doğrudan uçtaki bir delikten geçen bir makine vidası kullanılarak sıkıştırma yapılan bir yöntemdir.

Güvenilirlik ve işleme yüklerinin yüksekliği gibi durumlarda genellikle yukarıdaki yöntemlerin kombinasyonları kullanılır. Üreticiler ayrıca özel uygulamalar için tescil edilmiş özel yöntemleri vardır.

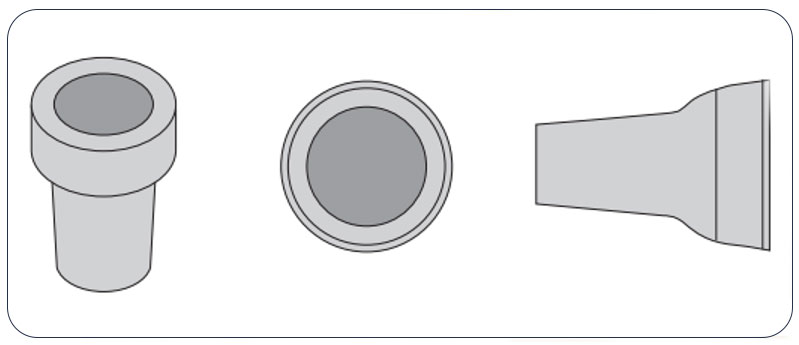

Örneğin; Carboloy® Inc, konik gövde adı verilen bir bağlama sistemine sahiptir ve bu sistemde takım tutucu ucunda yer alan konik bir deliğe uygun konik gövdeli özel bir kesici uç kullanılır. İşleme sürecinde ortaya çıkan kuvvetler kesici ucu konik deliğe iter ve konik yapının kama benzeri hareketi ucu yerinde tutar. Görselde, konik kesici ucun bir örneğini görebilirsiniz.

Kesici Uçların Takım Tutucuya Bağlanması

Süreç içerisinde üretilecek yüklerinin ciddiyetine bağlı olarak kesici uçlar bir veya daha fazla yöntemle takım tutucuya bağlanabilir.

Konik Kesici Uç Görseli

Carboloy’un sahip olduğu kesici uç gibi tescilli özel kesici uç konfigürasyonu üreticiler tarafından tescil edilebilir. Bu tasarım, özellikle yüksek işleme yükleri mevcut olduğunda oldukça kullanışlıdır.

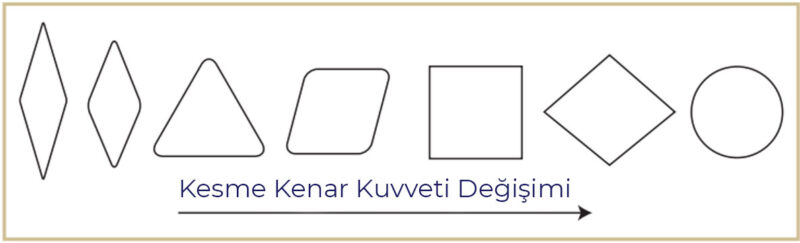

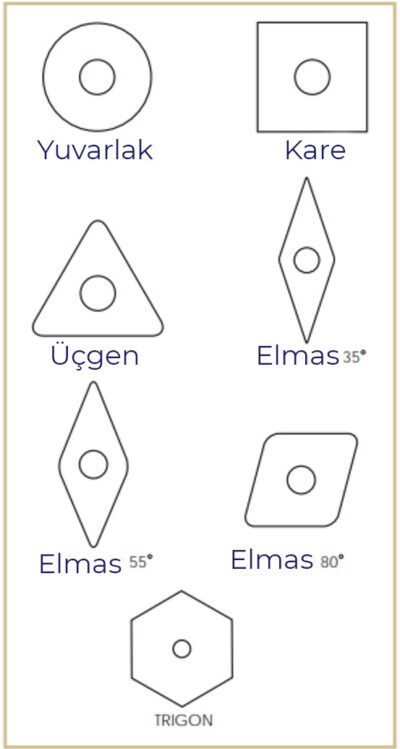

Kesici Ucun Şekil ve Kalınlığı

Ucun sahip olduğu geometri, takım tutucu tasarımında göz önünde bulundurulması gereken diğer bir husustur. Kesici uçlar, Görselde görebileceğiniz gibi farklı geometrilerle üretilir ve takım tutucu ucundaki cep yalnızca belirli şekillere uyum sağlayacak şekilde üretilir. Yaygın olarak kullanılan kesici uçlar kare, yuvarlak, üçgen, 35 derece, 55 derece ve 80 derece elmas ve bazen de üçgen ve çokgen şeklinin bir kombinasyonu olan trigon şekline sahiptir.

Kesici Uç Şekilleri

Kesici uçlar sahip oldukları şekle göre sınıflandırılmıştır.

Uç tasarımında kullanılan şekil, mukavemet üzerinde önemli etkiye sahiptir.

Uçun sahip olduğu şekil aynı zamanda gücünü de belirler.

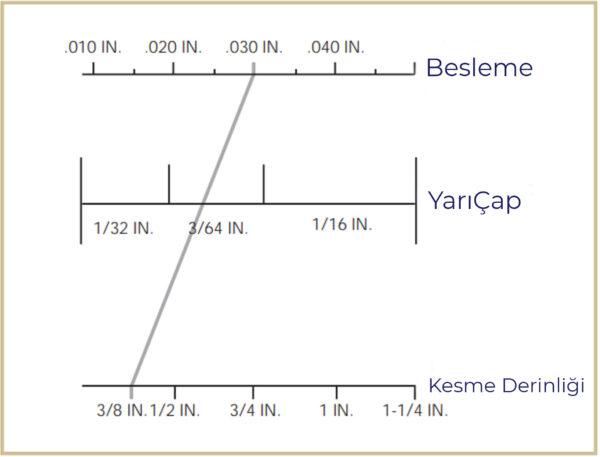

Kesici ucun gücünü belirleyen diğer bir faktör köşe yarıçapıdır. Köşe yarıçapı, ucun kesici kısmındaki yarıçaptır. Görselde, belirli bir makine beslemesi ve kesme derinliği için gereken minimum köşe yarıçapını belirlemek için kullanabileceğiniz bir tabloyu görebilirsiniz. Minimum yarıçap değeri, sırasıyla seçilen uç şeklini ve işlem için kullanılması gereken takım tutucu özelliklerini belirlemede kullanılır.

Kesici ucun minimum köşe radyusu

Kesici ucun minimum köşe radyusu, ilerleme hızı ve kesme derinliğine göre belirlenebilir.

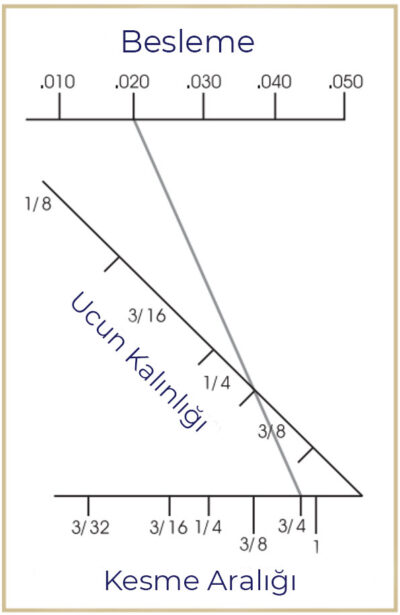

Kalınlık, kesici uç şekli ve yarıçapı ile yakından ilgilidir. Şekilde, ilerleme hızına ve kesme kenarı bağlantısına bağlı olarak minimum kesici uç kalınlığını belirlemede kullanabileceğiniz bir tabloyu görebilirsiniz. Kesme kenarı bağlantısı, kesici ucun parça ile temas eden kenar uzunluğunu ifade eder. Kesici uç kalınlığı, işleme süreci için kullanacağınız takım tutucu tasarımını belirlemede kullanılır.

Minimum kesici uç kalınlığı

Görselde minimum kesici uç kalınlığı, besleme hızı ve yüzeye temas eden kesici kenar uzunluğuna göre belirlenebilir. Şekilde görülen durumda, devir başına 0.020 inç ilerleme hızıyla ¾ inç kesme kenarı kavramasına izin veren bir kesici takım konfigürasyonu, ¼ ile 3/8 inç arasında bir kesici uç kalınlığı gerektirmektedir.

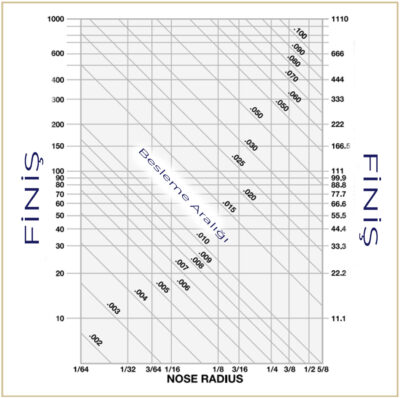

Köşe yarıçapının seçimi, parçanın geometrisine ve yapılacak işleme uygulamasının türüne bağlı olarak değişiklik gösterir. Köşe yarıçapı, parçanın yüzey kalitesini de önemli ölçüde etkiler ve daha büyük köşe radyusu daha iyi bir yüzey kalitesi sunarken aynı zamanda daha güçlü bir kesme kenarına sahiptir. Ayrıca, büyük radyus daha yüksek ilerleme hızına da izin verir. Bununla birlikte, büyük radyüs aynı zamanda titreşim gibi sorunlara da neden olma eğilimindedir. Bu nedenle üreticiler, genellikle kesme derinliğinin köşe radyusuna göre daha büyük olmasını tavsiye ederler. Görselde, diğer iki değeri bilmeniz durumunda köşe radyusu, ilerleme hızı veya yüzey kalitesini bulmanıza yarayan bir tabloyu görebilirsiniz.

Uç radyüsü ve ilerleme hızı

Görselde uç radyüsü ve ilerleme hızı, parçasının yüzey kalitesini belirler.