7- Kimyasal İçerik Tanımlamaları Nelerdir?

Bu bölüm, G.L. Huyett tarafından üretilen ve satılan malzemelerin kimyasal içeriği ve fiziksel özellikleri için tanımlamaları ortaya koymaktadır. Kullanılan isimlendirme büyük ölçüde Amerikan Demir ve Çelik Enstitüsü (AISI) Standartlarına dayanmaktadır.

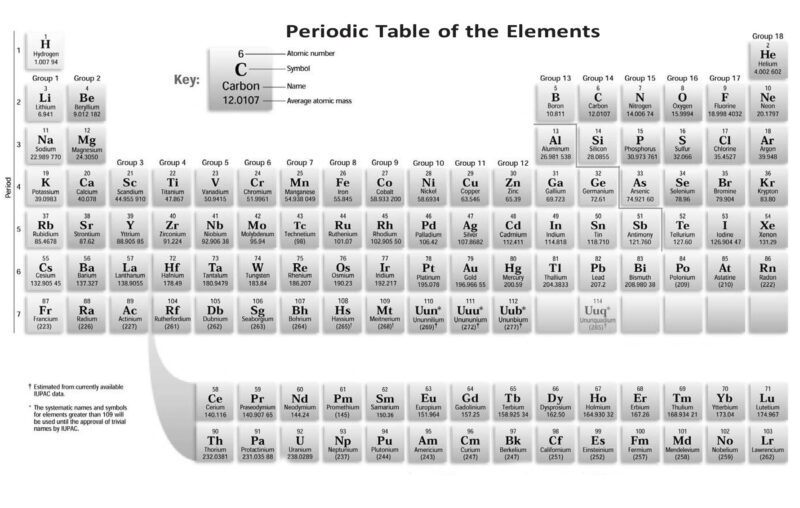

GÖRSEL ELEMENT TABLOSU

Malzemelerin sınıflandırılması

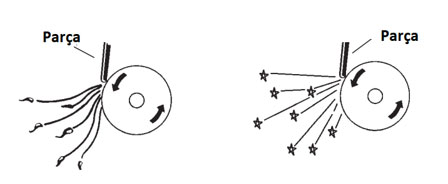

Metallerin türlerinin belirlenmesi gerektiğinde, ayrıntılı kimyasal analizler yapılmadan birkaç kaba yöntem kullanılabilir. Bunlardan en belirgin olanı, manyetik elementler içeren malzemeleri seçmek için bir mıknatıs kullanmaktır. Bir çelik çubuktaki çeşitli karbon ve diğer element seviyelerini ayırt etmek için çubuğu bir taşlama çarkıyla temas halinde tutun ve kıvılcımları gözlemleyin. Örneğin yüksek karbon seviyelerinde, birkaç parlak kuyruğa bölünmüş gibi görünen kıvılcımlar çıktığını görürsünüz. Örneğin, küçük miktarlarda alüminyum ve titanyum dahil olmak üzere diğer birçok element tarafından üretilen desenler, Amerikan Metal Derneği (ASM), Metals Park, OH tarafından yayınlanan Veri Sayfası 13’ün yardımıyla tanımlanabilir.

Karbon Çeliği Paslanmaz Çelikten Ayırmanın Basit Bir Yolu

- Numunenin temizlenmiş bir kısmına %20 nitrik asit solüsyonu damlatın.

Paslanmaz çelik lekesiz kalırken karbon çeliğin karardığını görürsünüz.

- Metal parçayı bir pense ile tutun ve bir taşlama çarkına dokundurun.

Paslanmaz çelik kavisli kıvılcımlar çıkartırken karbon çeliğinden çıkan kıvılcımlar bir havai fişeği andıracaktır.

Bu testin fikri basittir: Bir taşlama işlemi sırasında yayılan kıvılcım akımı, bir çeliğin derecesini veya alaşımını yaklaşık olarak tahmin etmek için kullanılabilir. Kullanılan ekipman, yüksüz hızı 9000 rpm ve tekerlek boyutu yaklaşık 2,5 inç olan bir taşlayıcı olmalıdır. Kıvılcımları gözlemlemek ve doğru tahlil edebilmek için yarı karanlık bir alana ihtiyaç duyulur.

Test sonucunu öğrenmenin en kolay yolu, bilinen çeşitli derecelerdeki kıvılcım akışlarını gözlemlemek ve bunları bu metinle karşılaştırmaktır. Taşladıkça, taşıyıcı hatlar denilen çizgiler ve taşıyıcı hatların bitiminde dal adı verilen küçük patlamalar göreceksiniz. Düşük karbon (1008), birkaç parlak dal içeren çok basit tanımlanabilecek kıvılcımlar çıkartır. Karbon içeriği ne kadar yüksek olursa, taşıyıcı hatlar ve dallar o kadar çok olur. Bazı alaşım elementleri testin görünümünü değiştirir. Kükürt, her taşıyıcı çizgide alev şeklinde, turuncu renkli bir şişme verir. Kükürt ne kadar yüksek olursa, şişme o kadar çok olur. Taşıyıcı hattın sonundan ayrılan bir mızrak ucu şekli fosforu tanımlar.

Fosfor içeriği ne kadar yüksek olursa, mızrak noktaları o kadar çok olur. Nikel, kıvılcım hattı boyunca beyaz dikdörtgen şeklinde bir ışık bloğu olarak görünür. Krom, karbon patlamasında çiçeklenme veya kaplama etkisine sahip olan, taşıyıcı hatlar boyunca renkli yıldızlar olarak görünür. Silikon ve alüminyumun varlığı ise karbon patlamalarını bastırma eğilimindedir.

Kimyasal içeriği kontrol etmenin en güvenli ve en güvenilir yöntemi, bu konularda sertifikalı ve eğitimli teknisyenlere sahip sertifikalı bir laboratuvar tarafından gerçekleştirilen bir Girdap akımları testi veya benzeri bir teknik kullanmaktır.

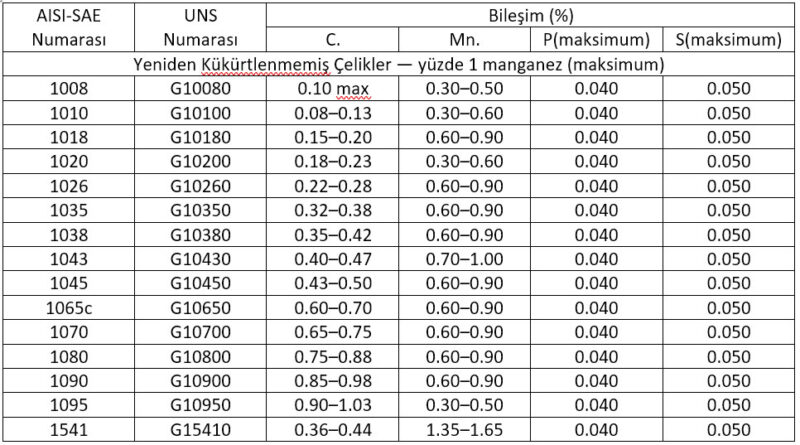

AISI-SAE Standart Karbon Çeliklerinin Bileşimi

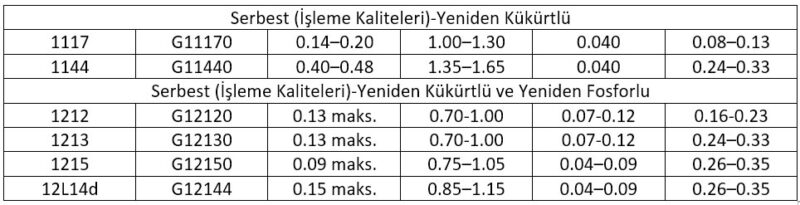

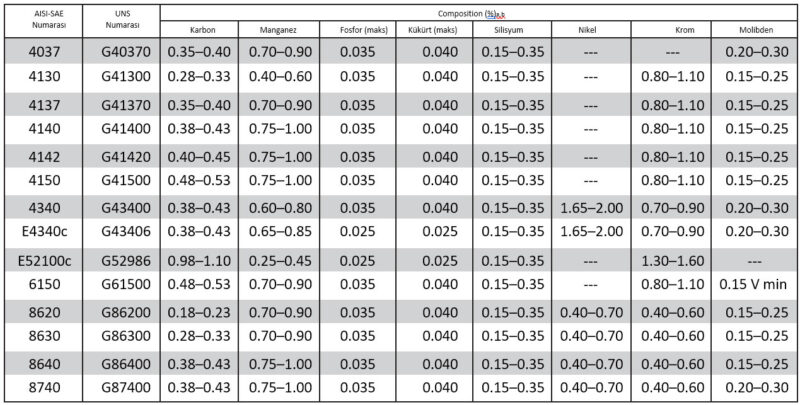

AISI-SAE Standart Alaşımlı Çeliklerin Bileşimleri

- Belirtilmeyen veya gerekli olmayan küçük miktarlarda belirli elementler mevcuttur. Bu arızi elementler aşağıdaki maksimum miktarlarda mevcut olabilir: Yüzde 0,35 Bakır, yüzde 0,25 Nikel, yüzde 0,20 Krom ve yüzde 0.06 Molibden

b) Standart alaşımlı çelikler de yüzde 0,15-0,35 kurşun aralığı ile üretilebilir. Bu tür çelikler, AISI veya SAE numarasının ikinci ve üçüncü rakamları arasına “L” harfi eklenerek tanımlanır, örneğin 41L40.

c) Elektrikli fırın çeliği.

d) yüzde 0,0005–0,003

Kaynak: Amerikan Demir ve Çelik Enstitüsü: Çelik Ürünleri Kılavuzu.

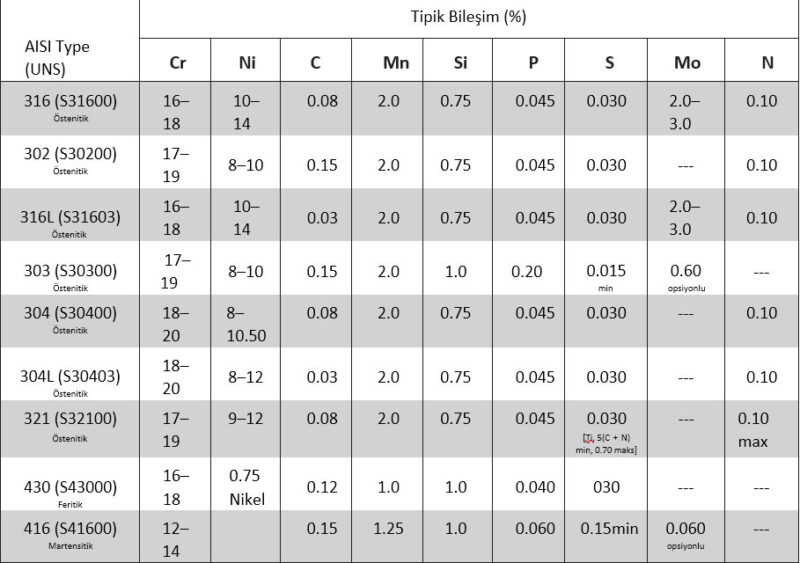

Compositions of AISI-SAE Standard Stainless Steels

Sertleşebilirlik, çeliğin östenitleme sıcaklığında soğutmanın neden olduğu sertliğin derinliğini ve dağılımını belirleyen özelliğidir. Sertleşebilirlik, sertlik veya maksimum sertlik ile karıştırılmamalıdır. Sertlik, bir dizi standart testten (Brinell, Rockwell, Vickers, vb.) herhangi biri tarafından belirlendiği üzere, bir metalin penetrasyona direnme yeteneğinin bir ölçüsüdür. Herhangi bir çeliğin elde edilebilir maksimum sertliği yalnızca karbon içeriğine bağlıdır ve alaşım içeriğinden önemli ölçüde etkilenmez. Maksimum sertlik ancak soğutmadaki soğutma hızı, martensite tam dönüşümü sağlayacak kadar hızlı olduğunda gerçekleşir. Bir çelik parçanın su verilmiş yüzey sertliği, karbon içeriğine ve soğutma hızına bağlıdır, ancak verilen soğutma koşulları ile belirli bir sertlik seviyesinin muhafaza edildiği derinlik, sertleşebilirliğinin bir fonksiyonudur. Sertleşebilirlik büyük ölçüde çelikteki alaşım elementlerinin yüzdesi ile belirlenir. Bununla birlikte, östenit tane boyutu, östenitleme sırasındaki süre, sıcaklık ve önceki mikro yapı da sertlik derinliğini önemli ölçüde etkiler.

Çeliğin çok yönlülüğü, ısıl işleme tepkisinden kaynaklanmaktadır. Çoğu çelik ürünü haddelenmiş veya ısıl işlem görmemiş durumda kullanılsa da ısıl işlem elde edilebilecek özelliklerin sayısını büyük ölçüde artırır. Çünkü belirli “kritik sıcaklıklarda” demir bir kristal yapıdan diğerine değişir. Allotropik bir dönüşüm olarak bilinen bu yapısal değişiklik, kendiliğinden, tersine çevrilebilir ya da metalin sıcaklığını değiştirerek meydana gelebilir.

Çeliğin kristal yapısındaki dönüşüm, alt ve üst kritik noktalarla sınırlanan bir dizi sıcaklıkta gerçekleşir. Isıtıldığında, çoğu karbonlu ve düşük alaşımlı çelik 705 ile 870 santigrat derece arasında kritik bir sıcaklık aralığına sahiptir. Bu sıcaklığın üzerinde ancak erime aralığının altında olan çelik, karbon ve alaşım elementlerinin katı bir çözelti içinde çözüldüğü, östenit olarak bilinen kristal bir yapıya sahiptir. Bu kritik aralığın altında kristal yapı, katı çözeltide yalnızca çok küçük bir karbon yüzdesini muhafaza edebilen ve ferrit olarak bilinen bir faza dönüşür. Kalan karbon, karbon ve demirin bileşikleri olan karbürler ve diğer bazı alaşım elementlerinin formunda bulunur. Öncelikle soğutma hızına bağlı olarak karbürler, ferrit (perlit) ile değişen ince plakalar olarak mevcut olabilir; ferrit tane sınırlarında veya ferrit boyunca dağılmış küresel parçacıklar olarak veya martensit olarak adlandırılan iğnemsi (iğne benzeri) bir görünüme sahip “ferrit benzeri” bir faz boyunca son derece ince parçacıkların düzgün dağılımı olarak bulunur.

Temel olarak, tüm çelik ısıl işlemleri metali sertleştirmeye veya yumuşatmaya yöneliktir. Gerekli yapı ve özellikleri geliştirmek için katı metalin belirli koşullar altında ısıtıldığı ve soğutulduğu bir veya bir dizi işlemi içerirler.

Soğutma ortamının seçimi, belirli bir uygulama için uygun sertleşebilirliğe sahip çeliğin seçiminde genellikle kritik bir faktördür. Soğutma şiddeti, soğutma ortamının seçimi, çalkalama kontrolü ve soğutucunun soğutma kapasitesini artıran katkı maddeleri ile değiştirilebilir. Soğutma şiddetinin arttırılması, daha düşük sertleşebilirliğe sahip daha ucuz çeliklerin kullanımına izin verir. Bununla birlikte, tolere edilebilecek bozulma miktarını, çatlamayı ve soğutma duyarlılığı da dikkate alınmalıdır. Genel olarak, soğutma ne kadar şiddetli ve su verilmiş parça ne kadar az simetrikse, soğutmadan kaynaklanan boyut ve şekil değişiklikleri ve soğutma nedeniyle oluşabilecek çatlak riski de o kadar büyük olur. Sonuç olarak suyla soğutma, yağla soğutmaktan daha az maliyetli olmasına ve su verilebilen çeliklerin yağla soğutmayı gerektirenlerden daha ucuz olmasına rağmen, sertleştirilen parçaların ortaya çıkan bozulmaya ve çatlama olasılığına dayanabileceğini bilmek önemlidir.

Yağ, tuz ve sentetik su polimerleri de kullanılır, ancak bunlar genellikle daha yüksek alaşım içeriğine ve sertleşebilirliğe sahip çelikler gerektirir. Çelik seçimi ve belirli bir parça için dayanıklılık için genel bir kural; çeliğin seçilen gücün ciddiyetinin gerektirdiği sertleşebilirliği aşmaması gerektiğidir.

Soğutma (hızlı soğutma) uygulanabilir olduğunda, aşağıdaki daha özel terimler kullanılmalıdır: Doğrudan soğutma, dumanla soğutma, sıcak soğutma, kesintili soğutma, seçmeli soğutma, gevşek soğutma, püskürterek soğutma ve zamanlı soğutma.

Doğrudan: Karbürlenmiş parçaların doğrudan karbonlama işleminin ardından soğutulması.

Dumanla: Duman içerisinde soğutma işlemi.

Sıcak: Bir soğutma ortamının 71 santigrat derece üzerinde önceden belirlenmiş bir sıcaklıkta tutulduğu çeşitli soğutma prosedürlerini kapsamak için kullanılan kesin olmayan bir terim.

Kesintili: İş parçasının, soğutucununkinden önemli ölçüde daha yüksek bir sıcaklıkta birinci soğutma işleminden çıkarıldığı ve daha sonra birinciden farklı bir soğutma hızına sahip ikinci bir soğutma sistemine tabi tutulduğu bir soğutma prosedürü.

Seçmeli: Bir iş parçasının yalnızca belirli kısımlarını soğutma işlemi.

Gevşek: Belirli bir çelik için kritik soğutma hızından daha yavaş bir hızda, östenitleme sıcaklığında su verilmesi nedeniyle çeliğin tamamlanmamış sertleşmesi, martensite ek olarak bir veya daha fazla dönüşüm ürününün oluşmasına neden olur.

Püskürtme: Yüzeye sıvı püskürtülerek yapılan soğutma işlemidir.

Zamanlı: Soğutma işleminin süresinin kontrol edildiği soğutma işlemidir.

Doğrudan Sertleştirme: Sertleştirme, parçanın tüm derinliği boyunca sertleşmek için yeterli karbon içeriğine sahip orta ve yüksek karbonlu parçalara uygulanır. Parçanın yapısını sertleştirilmiş bir durumda sabitlemek için parçalar ısıtılır ve soğutulur. Dünyanın en iyi tanınan sertleştirilmiş parçası bir elmastır!

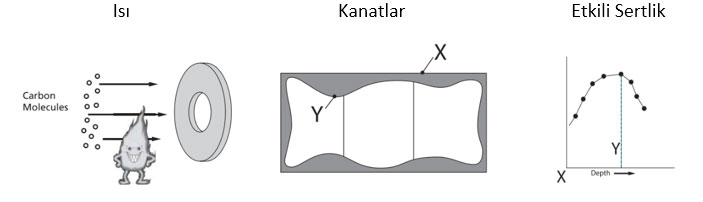

Dolaylı Sertleştirme: Yüzey sertliğini artırmak için düşük karbon içerikli çelik parçalara yüzey sertleştirme (veya dolaylı sertleştirme) uygulanır. Sertleştirme sırasında karbon molekülleri, karbonlama olarak bilinen bir işlemde katılar, sıvılar veya gazlar yoluyla çeliğe verilir. Moleküller çeliğin yüzeyine nüfuz ederek kasa derinliği (x) ve yüzey sertliği (y) ile tanımlanan bir kanat oluşturur. Daha titiz tanımlamalar, belirli bir derinlikte etkili bir durum (z) veya belirli bir sertlik gereksinimi belirleyecektir. Yüzey sertliği Rockwell testi kullanılarak etkin bir şekilde ölçülemez. Ölçüm parametreleri, bir mikro sertlik test cihazı kullanılarak parçanın bir kesitinden alınmalıdır.

Karbürleme: Karbonun katı, sıvı veya gaz olabilen karbonlu bir malzeme ile temas halindeyken dönüşüm sıcaklık aralığının üzerinde ısıtılarak katı demir bazlı bir alaşıma dahil edildiği bir işlemdir. Sertleştirilmiş bir yüzey üretmek için sıklıkla karbonlamanın ardından su verme işlemi yapılır.

Durum: 1) Bileşimi uygun şekilde değiştirilmiş ve bir yüzey sertleştirme işlemi ile iç kısımdan veya çekirdekten önemli ölçüde daha sert hale getirilebilen bir demir bazlı alaşımın yüzey tabakası

2) Kasa terimi ayrıca, belirgin şekilde daha yumuşak bir çekirdeğe veya merkeze sahip olacak kadar büyük olan bir çelik parçasının sertleştirilmiş yüzey tabakasını belirtmek için de kullanılır.

Çeliğin Termal Modifikasyonu

Aşağıda, imalatla uyumluluk için çeliğin termal modifikasyonu ile ilişkili bazı terimler ve işlemler listelenmiştir. Çelik üretimi sıklıkla malzemeye ısı veren sürtünmeye neden olur. Çeliğin termal modifikasyonu, bu tür ısıtmanın neden olduğu deformasyon gibi olumsuz sonuçlarla karşılaşma potansiyelini azaltır.

Stres giderici: Nesneyi uygun bir sıcaklığa ısıtarak ve bu sıcaklıkta uygun bir süre tutarak, metal bir nesnedeki dahili artık gerilmeleri azaltma işlemi. Bu işlem döküm, su verme, normalleştirme, işleme, soğuk işleme veya kaynaktan kaynaklanan gerilimleri azaltmak için uygulanabilir.

Temperleme: Özelliklerde istenen değişiklikleri üretmek için su verme ile sertleştirilmiş veya normalleştirilmiş bir demir alaşımını dönüşüm aralığının altındaki bir sıcaklığa ısıtmak.

Tavlama: Öncelikli olarak yumuşatmak ve aynı zamanda diğer özelliklerde veya mikro yapıda istenen değişiklikleri üretmek için kullanılan, uygun bir sıcaklığa kadar ısıtma ve bu sıcaklıkta tutma ve ardından uygun bir hızda soğutmadan oluşan bir işlemi ifade etmek için kullanılan bir terim. Bu tür değişikliklerin amacı işlenebilirlik özelliğinin artırılması olabilir ancak bununla sınırlı değildir. Soğuk işlemenin kolaylaştırılması, mekanik veya elektriksel özelliklerin iyileştirilmesi veya boyutların kararlılığında artış sağlanması da olabilir. Kullanılan zaman-sıcaklık döngüleri, malzemenin bileşimine, koşuluna ve istenen sonuçlara bağlı olarak hem elde edilen maksimum sıcaklıkta hem de kullanılan soğutma hızında büyük ölçüde değişir.

Pişirme: Sürüklenen gazları gidermek için parçayı düşük bir sıcaklığa kadar ısıtma.