CNC Tezgahlarında Rijitliğin Tanımı

Bu Yazıyı Dinleyebilirsiniz.

Rijitlik Nedir?

Rijitlik, CNC tezgâhlarda üretilen ürünlerin işlenmesi esnasında tezgâh tarafından üretilen titreşimle kategorize edilir. Genellikle yüksek rijitliğe sahip bir tezgâhta düşük titreşimler, düşük rijitliğe sahip bir tezgâhta ise büyük titreşimler oluşur. Ayrıca, makine yatağı ve iletim sistemi tüm tezgâhın rijitliği üzerinde yüksek etkiye sahiptir. Farklı rijitliğe sahip tezgâhlarda yapılan işlemlerde takım seçimine de bağlı olarak takım kayıpları yaygındır. Ancak aynı zamanda nihai üretim verimliliği ve üretim maliyeti üzerinde de önemli etkileri vardır.

CNC Tezgahı Nedir?

-

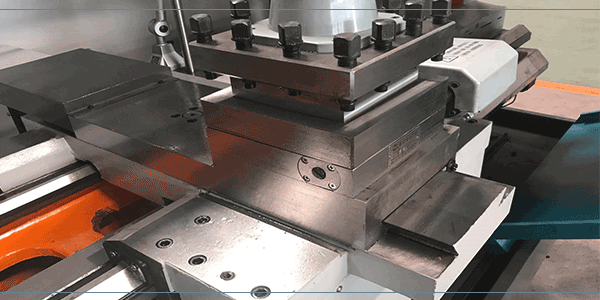

Statik rijitlik, tezgâhın kesme işlemi esnasında uğradığı deformasyonu ifade eder.

Kesme kuvveti X ekseni 1000N, Y ekseni 500N, Z ekseni 200N olan bir örneği ele alalım. XYZ ekseni vida sistemi rijitliği K=100,100,80’dir. Üç eksenli deformasyonun kesimi: δx=1000/100=10μm=0.01mm, δy=0.005mm, δz=0.0025mm şeklinde olacaktır.

Yukarıda bahsettiğimiz K değeri, tezgâhın rijitliğini ölçmek için kullanılan bir değerdir. Tezgâh vida sistemlerinin genellikle K değerleri 50 ~ 200 arasında değişir.

Buna ek olarak kılavuz ray deformasyonu, yatak deformasyonu ve benzer durumlar da vardır. Statik rijitliği oluşturan pek çok faktör olsa da en önemlisi üç eksenli vida sisteminin rijitliğidir.

-

Dinamik rijitlik, bir tezgâhın rijitliğini ölçmek için en önemli göstergedir.

CNC tezgâhının dinamik rijitliği, genel olarak tezgâhın titreşim kapasitesine karşı sahip olduğu direnci ifade eder ve bu terime doğal frekansın boyutu da denir.

Kesici takım, işleme süresi boyunca yüksek hızla döner ve bu noktada ortaya çıkan titreşimin ana nedeni, düzensiz kesim ve malzeme içindeki kirliliktir. Kesilen kısım, tüm ekipmanda oluşan titreşimin kaynağıdır. Vida sistemi, kılavuz ray sistemi ve yatak, titreşim kaynağından etkilenerek zorlanmış titreşim üretir. Tezgâh parçalarının titreşim seviyesi arttıkça, işlem üzerindeki olumsuz etkileri de o oranda büyük olacaktır. Bu etkilerin en etkini kesme pürüzlülüğü ve takım üzerinde olacak ve yüksek hassasiyetli işleme için ölümcül sonuçlar doğuracaktır. Dinamik rijitlik, vidalı kılavuz ray sistemi ve dökme demirden olan yatağın anti-titreşim frekansı gibi farklı etkenlerden etkilenir. Elbette en temel ve önemli olanı mil rijitliğidir.

Tecrübeye göre:

- Vida çapı büyüdükçe, yatak ağırlığı da büyür. Mil ön uç yatağı iç çapının büyük olması dinamik sertliği olumlu etkiler.

- Genel makaralı rulmanlar ya da makaralı lineer ray, bilyeli rulmanlara göre dinamik rijitlik konusunda daha iyidir. Ancak hız etkilenmektedir. (makaralı rulmanlar genellikle yalnızca torna tezgâhlarında kullanılır)

- Kayar kılavuzlar, genel olarak haddeleme kılavuzundan daha yüksek dinamik rijitliğe sahiptir. Ancak kılavuz kayma hızı etkilenecektir (kayar kılavuz hızı genellikle < 30m/dk. ve haddeleme kılavuzu 180m/dk. ‘ya ulaşmaktadır.

Ayrıca, tezgâh hata ayıklama parametrelerinin doğru ayarlanması, dinamik sertlik performansı üzerinde çok büyük etkilere sahiptir. Elektriksel hata ayıklama ve mekanik performans uyumu, temel mekanik performansı iyileştirmek için anahtar görevi görür. Mekanik performans puanı 80 olan elektriksel hata ayıklama sayısı %50 ise, 60 olan mekanik performans puanı oluşur. Bu durumda elektriksel hata ayıklama sorunun %90’ını oluşturuyor demektir.

Dinamik rijitliğin tespitinde kullanılan temel bir gösterge yoktur. Ayrıca tezgâhın dinamik rijitliğini numune kesme yoluyla görmek mümkündür. Tespit için kullanılan üç yöntem vardır: Kesici takımla büyük miktarda kesim testi, numune bitirme testi ve kubbeli dairesel örnekle kesme testi.

Özetle dinamik rijitlik, CNC tezgâhının üretim yaptığı sürece mekanik tasarım, mekanik imalat vb. şeylerden etkilenir. Ek olarak tezgâhın kapsamlı performansının somut karşılığıdır. Genel olarak dinamik rijitlik ile statik sertlik birbirine orantılıdır.