CNC Torna Parçalarının Kalitesi Nasıl Artırılır?

Bu Yazıyı Dinleyebilirsiniz.

1-İşleme merkezinde işlem başlamadan önce, CNC takımının izin verilen boyutsal toleranslar dâhilinde sallanıp sallanmadığı kalibratör ile kontrol edilmelidir. İşlemden önce, kesici takımı temizlemek ve memeyi kilitlemek için sıcak hava tabancası ya da bez kullanılmalıdır.

2-CNC torna dosyalarında akış şeması spesifikasyonu standartlaştırılmalı ve model spesifikasyonu, program proses adı, isim, proses içeriği, CNC bıçak spesifikasyonu, kesme hızı, takım tutucunun güvenilir uzunluğu, her bir program prosesinin kapasitesi ve gösterge ışıkları net bir şekilde yükseltilmelidir.

3-CNC torna işleme akış şeması özellikleri, kalıp üzerinde işaretlenmiş referans açısı yönlendirmesi ile uyumlu olmalıdır. Ardından, özellikle su için delinmiş iş parçası olmak üzere yukarıdaki 3 boyutlu harita kontrol edilmeli, 3D haritanın iş parçası üzerindeki seviyeyle tutarlı olup olmadığının kontrol edildiğinden de emin olunmalıdır.

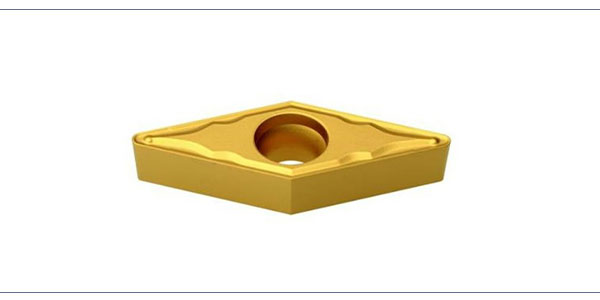

Tornalama Elmas Ucu

4-İşleme sürecinden önce, operatör CNC torna işleme programı akışı içeriğine hâkim olmalıdır. Program akışı iki ve üç boyutlu dokulara sahip olmalı, X uzunluğu, Y genişliği ve Z yüksekliğine ait altı yönlü veri bilgisi işaretlenmelidir. Operatörün işlem sonrası parçanın programa uygun olup olmadığını kontrol etmesi uygun olacaktır. Boyut toleransı varsa, boyut toleransı veri bilgisi de belirtilmelidir.

5-CNC tornalamada özel takımların kullanımı makul olmalıdır. Paslanmaz çelik plakaların ve bakır erkek düz bıçakların işlenmesi ayırt edilmelidir. Pürüzsüz bıçakların kullanılması etkili olacak ve hem yüzey kalitesi hem de CNC bıçaklarının hizmet ömrü uzun ve daha güçlü hale gelecektir.

6-Makineye iş parçası bağlanırken, CNC torna tezgâhı tarafından işlenen parça adının, model özelliklerinin ve akış şeması özelliklerinin tutarlılığının yanı sıra hammadde özelliklerinin uyumuna, bağlantı yüksekliğinin yeterliliğine ve toplam parça sayısına dikkat edilmelidir.

7-Tornalama hızı operatör tarafından sürekli kontrol altında tutulmalıdır. Takım tezgâhının F-oranı ile S-tezgâhı iş mili hızı etkin şekilde ayarlanmalıdır. F hızı yüksek olduğu durumlarda, tezgâh iş mili de hızlandırılmalıdır. Besleme hızı farklı aşamalarda ayarlanmalıdır. İşleme sonunda, kalite ile ilgili sorunlar kontrol edilmeli, kontrolden başarıyla geçen parça tezgâhtan indirilmelidir.