Damgalama Kalıbının Bakımını Yaparken Bilmeniz Gereken 5 Şey

Bu Yazıyı Dinleyebilirsiniz.

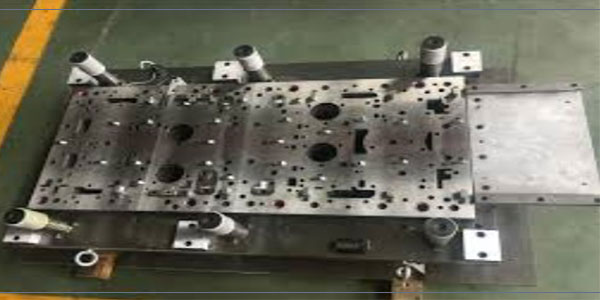

Damgalama Kalıbı Nedir?

Damgalama kalıpları, metal parçaları şekillendiren ve kesen araçlardır.

Bir damgalama kalıbı, sac metali kesen ve istenen bir şekle veya profile biçimlendiren özel, türünün tek örneği hassas bir alettir. Kalıbın kesme ve şekillendirme bölümleri takım çeliği adı verilen özel sertleştirilebilir çelik türlerinden yapılır. Kalıplar ayrıca karbürden veya diğer çeşitli sert, aşınmaya dayanıklı malzemelerden yapılmış kesme ve şekillendirme bölümleri içerebilir.

Damgalama, soğuk şekillendirme işlemidir. Bu, kalıba veya tabaka malzemesine kasıtlı olarak ısı verilmemesi demektir. Bununla birlikte, kesme ve biçimlendirme işlemi sırasında sürtünmeden ısı üretildiğinden damgalanmış parçalar genellikle kalıplardan çok sıcak olarak çıkar.

İş parçasına uygulanan kuvvet, malzemenin geometrisini değiştirir. Bu da iş parçasını bükülmeye veya karmaşık formlarda şekillendirmeye uygun hale getiren bir baskı yaratır. Üretilen parçalar uygulamaya bağlı olarak son derece küçük veya aşırı büyük olabilir.

Günümüzde farklı amaçlar için birçok damgalama kalıbı kullanılmaktadır. Damgalama kalıpları sadece büyük sanayi tesislerinin yanı sıra küçük atölyelerde de tercih edilirler.

Kalıplar, avucunuzun içine sığabilecek mikro çip yapmak için kullanılanlardan, tüm otomobil gövdesi yanlarını yapmak için kullanılanlara kadar değişir.

Damgalama Kalıbı Bakımı Nasıl Yapılır?

Damgalama kalıbı, büyük sanayi tesislerinin yanı sıra küçük atölyelerde de kullanılan metalleri belirli şekillere dönüştürmek için kullanılan kalıplardır. Günümüzde farklı amaçlar ile bir ok damgalama kalıbı kullanılmaktadır. Önemli işlevleri olan damgalama kalıplarının bakımları ise üretim devamlılığı açısından son derece önemli bir detaydır.

Bu yazımızda damgalama kalıbı nedir, seçimi nasıl yapılır, nerelerde kullanılır, çalışma prensibi nedir, damgalama kalıbı bakımı nasıl yapılır gibi soruların yanıtlarını bulabilirsiniz.

Çalışma Prensibi

Damgalama kalıplarında malzemeye plastik şekil verme işlemi kalıplar vasıtasıyla gerçekleştirilir. Uygulanan kuvvet, kalıplarla iş parçasına iletilir ve gerilmelerin malzemenin akma dayanımını aşması durumunda plastiğin şekli değişmeye başlar. Gerilme halinin sürdürülmesi sonucunda malzeme kalıbın şeklini alır.

Damgalama kalıplarını kullanmanın ciddi avantajları vardır. Diğer işlemlere kıyasla daha düşük kalıp maliyetleri, daha düşük ikincil maliyetler ve yüksek düzeyde otomasyon içerir.

Nerelerde Kullanılır?

Damgalama kalıpları çeşitli uygulamalarda, özellikle üç boyutlu tasarımlar, yazılar veya diğer yüzey oyma özelliklerini içeren uygulamalarda kullanılır.

Bu tür ürünler genellikle ev aletleri üreticileri, otomotiv şirketleri, aydınlatma endüstrisi, telekomünikasyon hizmetleri, askeri ve savunma, havacılık endüstrileri, tıbbi ekipman üreticileri ve elektronik şirketleri için üretilmektedir. Ev aletlerinden arabalara kadar her şeyde kullanılan bir işlem olduğu için evinizde damgalama kalıpları ile şekillendirilmiş pek çok ürün vardır.

Bisiklet parçaları, uçak parçaları dahil olmak üzere modern toplumda birçok önemli ürünün bir parçası damgalama kalıpları kullanılarak üretilir. Havacılık, Otomotiv ve inşaat endüstrilerinin önemli bir parçası olarak kabul edilebilir.

Damgalama kalıplarının kullanıldığı ürünler, spesifik ürün ve bileşenler, metal klipsler, yaylar, ağırlıklar, pullar ve braketler gibi basit parçalardan motor tabanlarında veya sürtünme plakalarında bulunanlar gibi daha karmaşık tasarımlara kadar değişebilir.

Damgalama kalıpları hem büyük makineler için parçalar hem de inanılmaz derecede ayrıntılı küçük parçalar üretmek için kullanılır.

Damgalama Kalıbı Bakımı Nasıl Yapılır?

Damgalama kalıbı bakımı zamanında yapılması gereken bir işlemdir. Bu işlem daha uzun kullanım ömrü sunması açısından önemlidir.

Damgalama kalıbı bakımı yapılırken dikkat edilmesi gereken 5 önemli madde aşağıdaki gibidir:

- Kalıp uzun süre kullanıldıktan sonra kesici kenar taşlanmalıdır. Taşlama sonrası kesici kenar yüzeyi demanyetize edilmelidir ve manyetik olmasına izin verilmez. Aksi takdirde bloke edilmesi kolay olacaktır.

- Yay ve diğer elastik parçaların kullanım sürecinde zarar görme olasılığı yüksektir. Örneğin, genellikle kırılma ve deformasyon meydana gelir. Benimseyebileceğimiz yöntem, onu değiştirmektir. Değiştirme işlemi sırasında yayın özelliklerine ve modeline dikkat etmek gerekir. Yayın özellikleri ve modeli üç öğe ile teyit edilebilir. Renk, dış çap ve uzunluk. Yalnızca bu üç öğe aynı koşulda olduğunda değiştirilebilir.

- Kalıbın kullanılması sürecinde, zımbanın kırılması, bükülmesi ve hasar alması kolaydır. Zımba hasarı varsa genellikle aynı özellikteki parçalarla değişim yapmak gerekir. Zımba parametreleri esas olarak çalışma parçası boyutunu, montaj parçası boyutunu ve uzunluk boyutunu içerir.

- Parçaları sabitleyin ve sabitleme parçalarının gevşek veya hasarlı olup olmadığını kontrol edin. Amaç değiştirilmek üzere aynı özelliklere sahip parçaları bulmaktır.

- Presleme parçaları ve boşaltma parçalarının bakımı sırasında, her bir parçanın montaj ilişkisini ve hasarını kontrol edin. Hasarlı parçayı onarın, pnömatik malzemeyi kontrol edin ve özel duruma önlem alın. Tüp hasarlıysa değiştirin.

Damgalama Kalıbı Seçimi

Kullanılan metal damgalama malzemelerinin seçimi, bitmiş parçanın istenen özelliklerine bağlıdır. Damgalama sadece metallerle sınırlı bir fabrikasyon süreci değildir. Kâğıt, deri veya kauçuk gibi damgalama teknikleriyle işlenebilen çok sayıda metal damgalama kalıbı vardır. Ancak metaller açık ara en yaygın olarak kullanılanlardır.

Damgalama yoluyla üretilen geleneksel metallerden ve metal türlerinden bazıları şunlardır:

- Gümüş, altın ve platin gibi değerli metaller

- Demirli metaller, özellikle paslanmaz çelik gibi demir bazlı alaşımlar

- Bronz, pirinç ve çinko gibi demir dışı metaller

- Berilyum nikel ve berilyum bakır gibi standart olmayan alaşımlar

Demirli metaller, düşük karbon içeriği, düşük birim üretim maliyetleri ile sonuçlanan mevcut en ucuz seçenekler arasında yer aldıkları için, damgalama işlemlerinde yaygın olarak kullanılır.