Delik İşleme Uygulamasında Takım Çatlamasına Neden Olan 5 Hata

Bu Yazıyı Dinleyebilirsiniz.

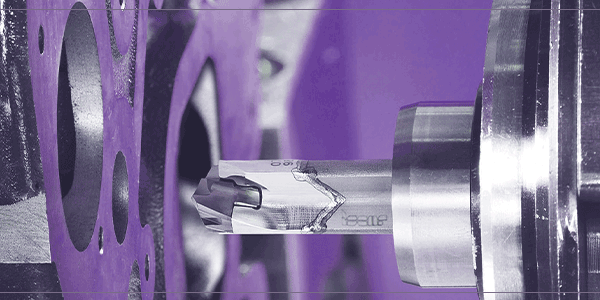

Delik işleme barası ile yapılan uygulamalar, torna işleme endüstrisinde aşırı çeşitlilik ve hassasiyetle işlem yapan atölyeler açısından oldukça popülerdir. Ayrıca, delik işleme barasını gerektiği gibi çalıştırmak, verimliliğin yanı sıra üst düzey parça kalitesi elde etmek için de çok önemlidir. Delik işleme barası ile yapılan uygulamalarda sıklıkla yapılan pek çok hata vardır ve bu hataların bazıları titreşim ve çatırtılara neden olur.

Hata 1:Kör Kesici Takım Kullanımı

Delik işleme uygulamalarında aşınmış bir takımın kullanılması, kesim esnasında oluşan kesme kuvvetlerini önemli ölçüde artırarak titreşime neden olur. Takımın çalışma süresi uzadıkça, yığma kenar oluşma riski de o denli artar. Bu durum, her uygulama öncesi kullanılan delik işleme barasının kontrol edilmesini zorunlu kılar. Atölyede yüksek kaliteli delik işleme baraları bulundurmak, uygulama türüne uygun, keskin ve uzun ömürlü bir kesici kenar sağlarken, yığma kenar riskinin azaltılmasına da yardımcı olur.

Aşınmış Takım

Hata 2: Yanlış Hız ve İlerleme Tercihleri

Pek çok işleme uygulamasında olduğu gibi, delik işleme uygulamalarında uygun olmayan hız ve ilerleme tercihleri performansı olumsuz etkileyebilir. Delik işleme uygulamalarında tercih edilecek çok yüksek talaş yükü, sapmaya neden olacağı gibi aynı zamanda takım arızası olasılıklarını da artıracaktır. Bununla beraber, düşük talaş yükü seçimi takımın yeterince kesmesini engelleyecek, takımın malzemeye çarpmasına neden olarak takım aşınmasına, en sonunda da kötü parça kalitesine neden olacaktır. Delik işleme barası kullanılan uygulamalarda, önerilen takım için önerilen hız ve ilerlemeler dikkate alınmalı ve tercih edilmelidir.

Hata 3: Eksik İş Parçası Desteği

Delik işleme uygulamalarında iş parçasının eksik desteklenmesi de titreşim ve çatırtıların ana nedenlerinden biridir. Uygulama başlangıcında, parça düzgün desteklenmediyse takım çatırdamaya başlar. Delik işleme uygulamalarında yalnızca uygun parça tutucu araçların kullanımı değil aynı zamanda kurulumun mümkün olduğunca rijit olmasını sağlamak da gereklidir.

Ayrıca, takım tutucular da delik işleme uygulamalarında performans üzerinde önemli etkilere sahiptir. Tercih edilen takımlara uygun, yeterince rijit bir takım tutucu seçilmelidir. Çoğu operatör, işleme verimliliğini artırmak adına takım değişiminde yüksek hız sunan takım tutucuları tercih eder.

Hata 4: Uygun Olmayan Başlangıç Delikleri

Delik işleme uygulamaları öncesinde uygun bir deliğin delinmesi, delik işleme barasının yeterli temas noktasına sahip olması, kesimi düzgün bir şekilde stabilize etmek için hayati öneme sahiptir. Deliğin çok büyük olduğu durumlarda, delik işleme barası parçadan sapabilir. Aksi durumda ise, çok küçük deliklerde kesici takım için yeterli alan olmayacaktır. Bu durum, takım aşınmasına ve takım arızalarına neden olabilir. Delik işleme uygulamalarına hazırlıkta uygun bir matkap tercihinde dikkat edilmesi gereken iki ölçü vardır: kafa genişliği ve minimum delik çapı. Kesici takım için uygun alan olduğunu doğrulamak için, tercih edilen matkabın delik işleme barasının minimum delik çapı ile aynı ya da biraz daha büyük olması önerilir.

Hata 5: Verimsiz Bir Soğutma Sıvısı Uygulamaları

Uygun olmayan kesme sıvısı kullanımı ve parçaya doğru şekilde yönlendirilemediği durumlarda, takım ömrü ve parça kalitesi büyük ölçüde düşük olacaktır. Soğutma sıvısı doğrudan delik içine yönlendirildiğinde ise oluşan basınç talaşların delikte kalmasına ve yanlış şekilde tahliye olmasına neden olur. Bu durum talaşların tekrar kesilmesine ve dolayısı ile çatırtı ve bitirme sorunlarına yol açabilir. Soğutma sıvısı bağlantılı bir takım tutucu tercih edilerek sorunun azaltılması ve talaşların kesim alanından doğru şekilde tahliye edilmesi kontrol altında tutulabilir.