Ekstrüzyon Hakkında Detaylar

Bu Yazıyı Dinleyebilirsiniz.

Bu makalede ekstrüzyon nedir, süreç hakkındaki detaylar, sunduğu avantajlar ve dezavantajlar konusunda detaylı bilgiler sunmaya çalışacağız.

Ekstrüzyon Nedir?

Ekstrüzyon, bir kap içindeki metal bloğun, kalıp olarak bilinen belirli bir şekil ve büyüklüğe sahip bir açıklıktan akacak şekilde zorlandığı imalat sürecidir.

Ekstrüzyon ile ilgili genel terimler

Kütük

Kütük, tek tip bir blok halinde olan ekstrüde edilecek malzemedir. Kütük boyutları, ekstrüzyon için kullanılacak makinelere bağlı olarak değişiklik gösterir. Bu bloklar süreç içerisinde istenen bir ürünü sıkmak için kullanılır.

Kalıp

Belirli bir profili oluşturmak için önemli bir kalınlığa ve bir ya da daha fazla açıklığa sahip dairesel çelik plakalara ekstrüzyon kalıbı denir. Üretimlerinde H-13 kalıp çeliği kullanılır ve ısıl işleme tabi tutularak sıcak kütüğün kalıptan geçmesi esnasında ortaya çıkan yüksek basınca ve sıcaklığa dayanmaları sağlanır.

Istampa ekstrüder

Kütle olarak ağır olan ıstampa, kütüğü ciddi miktarda kuvvet uygulayarak kalıp içerisinden itmek için kullanılan bir pistondur. Buna basit bir örnek, şırıngalardır. Doktor ıstampaya kuvvet uyguladığında, şırınga içerisindeki sıvı dışarı akmaya zorlanır.

Ekstrüzyon Nedir

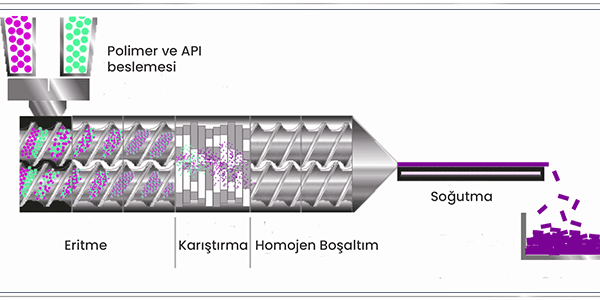

Ekstrüzyon işlemi

Ekstrüzyon işlemi genellikle, kütüğün ısıtılarak malzemenin kolay dövülebilir ve sünek bir yapıya geldiği sıcaklığa kadar ısıtılmasıyla başla. Kütük akabinde bir konteynere yüklenir. Istampa metali kalıp içerisinden geçmek üzere zorladığında, metal plastik deformasyona uğrayarak ekstrüzyon işlemi sürecinde küçülme ve uzama yaşanır.

Kalıp açıklığının şekli, ürünün kesitini de belirler. İşlem, kapalı kalıpta dövmenin bir benzeri gibi düşünülebilir. Dövme işleminde ürün, metalin ana gövdesidir. Ekstrüzyon işleminde ise ürün, kalıptan akan metaldir ve kalıpta kalan bölüm kullanılmaz.

Ekstrüzyon, alüminyum alaşımları, bakır, pirinç ve bronz gibi metal ve alaşımlardan dolu ya da içi boş bölümlerin imalatında yaygın olarak kullanılır. Ancak çelik ve diğer demir alaşımları da erimiş cam yağlayıcıların geliştirilmesi sonrası başarıyla işlenebilir hale gelmiştir.

Ekstrüzyon için tercih edilen ilk malzeme, dökme ya da haddelenmiş kütüklerdir. Ürün yelpazesi oldukça geniş olmakla birlikte; 3 ~ 25mm çapındaki çubuklar, 20 ~ 400mm çapa ve 1mm ve üzeri et kalınlığına sahip borular ve diğer mekanik işleme yöntemleri kullanılarak üretilemeyen karmaşık şekiller, ekstrüzyon ile üretilir. Metallerin haricinde plastikler için ekstrüzyon da mümkündür.

Ekstrüzyonun Avantajları

Ekstrüzyon türleri:

Doğrudan ekstrüzyon:

Isıtılarak konteynere yerleştirilmiş kütük, ıstampa tarafından kalıba doğru itilir. Metal, plastik deformasyona tabi olarak kap duvarları boyunca akarak kalıp açıklığından geçmeye zorlanır.

Ekstrüzyon işleminin sonunda ortaya çıkan küçük bir metal parça (alın ucu hurdası) kalıpta kalır ve ekstrüde edilemez. İçi boş bir bölüm elde edilmek istendiğinde, mandrel çevresinde içi boş bir kütükten yararlanılır.

Bazen kütük katı haldedir ve mandrel ya da delme makinesi kullanılarak ekstrüzyon döngüsü başlatılmadan önce eksenel olarak delinir. Mandrelin ıstampaya sabitlendiği durumlarda vardır. Istampa kalıba doğru hareket ettirildikçe metal, halka şeklindeki boşluk ve bir borudan dışarı doğru akmaya zorlanır.

Dolaylı ekstrüzyon:

Metalin, ıstampa hareketinin tersi istikametine ekstrüde edildiği ve içi boş bir ıstampanın kullanıldığı işleme dolaylı ekstrüzyon denir.

İçi boş Istampa, istenilen ürünün şeklinde bir kalıp içerir. Süreç içerisinde kullanılan kalıbın bir ucu kapalıyken diğer ucu içi boş ıstampaya monte edilir.

Istampa hareket ettirildiğinde kalıp, kütüğe doğru basınç uygular ve plastik deformasyona uğramış olan metal, ıstampa hareketinin karşısında konumlanan kalıp açıklığından akarak içi boş ıstampadan ekstrüde edilir.

Sıcak Ekstürzyon İşlemi Nedir

Sıcak ekstrüzyon:

Kütüğün ekstrüzyon işlemi öncesinde ısıtıldığı yönteme sıcak ekstrüzyon denir. Malzeme, yeniden kristalleşme sıcaklığının üzerinde ısıtılarak tekrar sertleşmesini önlenirken aynı zamanda kalıptan itilmesini kolaylaştırılır.

Sıcak ekstrüzyon işlemi, genellikle 230 ila 11.000 metrik ton aralığında değişen yatay hidrolik presler kullanılarak gerçekleştirilir. Basınçların 30 ~ 70 MPa arasında değişiklik gösterdiği işlemde, yağ, grafit ya da cam tozu gibi yağlayıcılar gerekir.

Soğuk ekstrüzyon:

Soğuk ekstrüzyon işlemi oda sıcaklığında gerçekleştirilir. Oksidasyona neden olmaması, soğuk işlemenin doğası gereği yüksek mukavemet sağlaması, yakın tolerans değerlerle çalışabilmesi, daha yüksek yüzey kalitesi ve hızlı ekstrüzyon hızları gibi nedenler göz önünde bulundurulduğunda, soğuk ekstrüzyon sıcak ekstrüzyona göre daha avantajlıdır.

Genellikle soğuk ekstrüde edilen malzemeler şunlardır:

- Kurşun,

- Kalay,

- Alüminyum,

- Bakır,

- Zirkonyum,

- Titanyum,

- Molibden,

- Berilyum,

- Vanadyum,

- Niyobyum ve Çelik.

Bu işlem kullanılarak üretilen yaygın ürünlere örnek olarak, katlanabilir borular, yangın söndürücü kılıfları, amortisör silindirleri ve boş dişliler gösterilebilir.

İşlem, sıcak ekstrüzyon ile benzerlikler gösterse de işlenen metaller, ısıtmadan da şekillendirilebilecek şekilde gerekli plastisiteye sahiptir.

Bu işlemde kullanılan metaller, genellikle yüksek sünekliğe sahiptir. Soğuk ekstrüzyon ayrıca, metalin fiziksel özelliklerini iyileştirmek ve bitmiş bir parça üretmek için de kullanılır.

Bu Yazımızı Okumuş Muydunuz?▶▶▶▶

Çeliğin Sertleşebilirliği

Ekstrüzyonun avantajları:

- Çok geniş bir ürün yelpazesi ekstrüde edilebilir. Haddeleme ile üretimi mümkün olmayan kesit şekilleri ekstrüzyon ile üretilebilir.

- Kalıpların pratik şekilde çıkarılıp değiştirilebilmesi sayesinde, şekiller arası geçişte zaman kaybı olmaz.

- İşlemin doğası gereği ürünler tek geçişte üretilir. Bu sebeple otomasyon daha basittir.

- Haddelenmiş parçalarla karşılaştırıldığında genellikle daha yüksek boyutsal doğruluk sağlar.

- Dökümlere göre daha hafif olan ekstrüzyon üretimi parçalar, hem daha sağlam hem de daha güçlüdür.

- Dökümlerle karşılaştırıldığında daha doğrudur ve süreç sonunda daha az bitirme işlemine gereksinim duyulur.

Ekstrüzyon işleminin sınırlamaları:

- Proses israfının sadece %1 ~ %3 arasında olduğu haddeleme ile karşılaştırıldığında, ekstrüzyondaki proses israfı daha yüksektir.

- Takımları pahalı alaşımlı çelikten üretildiğinden, takım maliyetleri nispeten daha yüksektir.

- Ekstrüzyonun verimliliği, özellikle sürekli haddeleme türlerine göre çok daha düşüktür.

- Ekstrüzyon takımları, sürekli temas stresleri ve kayma oranları sebebiyle daha kısa hizmet ömrüne sahiptir.

- Ekstrüzyon ile yalnızca sabit kesitli şekillerin üretilmesi mümkündür.