İş Mili Seçimi Nasıl Yapılır?

Bu Yazıyı Dinleyebilirsiniz.

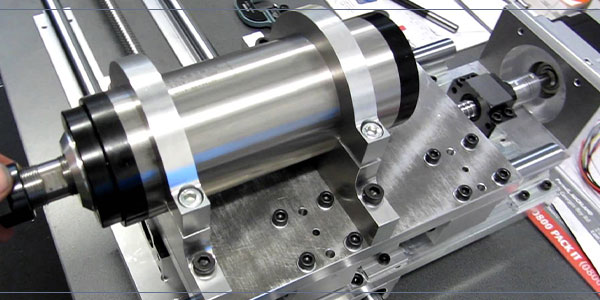

Süreç verimliliğini artırmak isteyen çoğu operatör ve programcı, öncelikle takım seçimini gözden geçirir. Takımların ilerlemeler ve hızlarda yarattığı büyük farkın işleme sürecine etkileri bilinmekle beraber, makine iş milinin eşit derecede etkiye sahip olduğu da gözden kaçırılmamalıdır. CNC makineleri ayaklar, miller, motor, takımları tutan bir konik ve tüm bileşenleri bir arada tutan bir şafttan oluşur. CNC kontrolöründen aldığı parametrelerle bir eksen üzerinde dönen miller, genellikle elektrikle çalışır.

CNC Makine Milleri

Doğru İş Mili Seçiminin Önemi

Üretim sürecinin başarıyla yürütülmesi ve parçaları işlemek için doğru iş milinin seçilmesi çok önemlidir. Her geçen gün artan takım çeşitlerinin arasında, iş milinizin hangi takımlarla uyumlu olduğunu da bilmek gerekir. Tipik olarak daha yavaş mil hızlarına gereksinim duyan büyük parmak frezeler ve yüzey frezeleri gibi büyük çaplı takımlar yüksek miktarda malzeme kaldırmak için derin kesimler yapar. Bu işleme uygulamaları, yüksek torklu bir mil ve yüksek makine rijitliği gerektirir.

Daha küçük çaplı takımlar ise yüksek hızlı iş miline gereksinim duyar. Daha yüksek hızlar ve ilerlemeler, daha iyi yüzey kalitesi ve uygulama çeşitliliği sunar. Ayrıca 12mm ve daha küçük parmak frezeler kullanılacaksa daha düşük torkla daha iyi sonuçlar alınacağı da unutulmamalıdır.

CNC Mil Çeşitleri

Bir iş mili seçiminde dikkat edilmesi gerekenleri öğrendiğimize göre, farklı seçeneklere de kısaca yer vermeye çalışalım. Genellikle konik tipine, stiline ve boyutuna göre değişiklik gösteren iş millerinde konik, mil açıklığının içine uyan takım tutucunun konik kısmını tanımlar. Her iş mili, belirli bir koniklik stili ve boyutu ile eşleşecek şekilde tasarlanmaktadır.

CAT ve BT Takım Tutucular

Freze işlerinde en yaygın kullanılan tutuculardır. V-Flanş olarak da adlandırılan bu takım tutucuların metrik stillerinin her biri makine miline sabitlenmeleri için tutma topuzu ve çekme saplamasına gereksinim duyar.

HSK Tutucular

İçi boş konik şaft olarak da bilinen standart Alman takım tutucu türüdür. Tutucu üzerindeki konik kısım, benzerlerine göre çok daha kısadır. Ayrıca mili farklı bir kavrama şekli olmasının yanı sıra çekme saplaması ya da tutma topuzu gerektirmez. Yüksek verimli frezeleme uygulamalarında tekrarlanabilirlik ve daha uzun takım ömrü gereksinimlerinde, HSK tutucu iyi bir tercih olacaktır.

Bahsi geçen tüm takım tutucuların, doğruluk ve temin edilebilirlik açısından avantajları ve sınırlamaları bulunur. Doğru seçim, uygulama gereksinimlerine bağlı olarak değişiklik gösterir.

Tork ve Beygir Gücü

Bir mesafe boyunca dönme eksenine dik kuvvete tork denir. 12 mm’den daha büyük parmak freze ile inconel benzeri zor bir malzeme işlenirken yüksek tork önemli bir gereksinimdir. Tork, takımın kesme eyleminde duyduğu güç ihtiyacını karşılamaya da yardımcı olur.

Bilindik diğer bir terim olan beygir gücü, yapılan iş miktarını ifade eder. Daha küçük çaplı parmak frezeler kullanılarak alüminyum gibi işlenmesi kolay malzemelerin işlenmesinde beygir gücü önemlidir.

Tork, çok hızlı gidemeyen ama arkasında çok fazla güç olan bir traktör, beygir gücü ise çok hızlı gidebilen ama çekme – itme gücü olmayan bir yarış arabası gibi düşünülebilir.

Tork-Beygir Gücü Tablosu

Her makine ve iş mili, beraberinde bir tork-beygir gücü tablosu ile gelir. Bu tablolar, uygulama gereksinimlerine bağlı olarak iş milini en üst düzeye çıkarmak için tork ya da beygir gücünü anlamaya yardımcı olur:

Uygun Mil Boyutu

Kullanılan takım boyutları, ağırlığı ve ayrıca işlenecek malzemenin özellikleri, mil ve şaft koniği boyutunun belirlenmesinde rol üstlenir. ABD’de en yaygın kullanılan iş mili CAT40’dır. Herhangi bir malzemede 12mm ya da daha küçük bir takım kullanmak için CAT40 mükemmel sonuçlar verir. Ancak Inconel ya da Titanyum gibi işlenmesi zor malzemelerde 12mm’lik bir parmak freze kullanmak gerekiyorsa, uygun seçim CAT50 olacaktır. Koniklik açısı arttıkça, iş mili kapasitesi ve üretilen tork da o derece artacaktır.

Doğru takımı seçmek, uygulama için önemli olsa da iş miline uygun takım seçmek işlemin başarısı için hayati öneme sahiptir. Gerekli tork miktarını bilmek, operatörlerin karşılaşabileceği pek çok sorunun üstesinden gelmesine yardımcı olacaktır.