Karbür Freze Nedir | Detaylı inceleme

Bu Yazıyı Dinleyebilirsiniz.

KARBÜR (ELMAS) FREZE İLE ÜRETİM DAHA KOLAY

Talaşlı üretim tezgahlarında kullanılan karbür uçlar; delme, tornalama, frezeleme, talaş kaldırma işlemlerinde önemli görevleri yapmaktadırlar.

Talaşlı imalat , takım tezgahlarında işlenen malzemeleri endüstriyel ürün haline dönüştüren süreçte karbür uçlar uygun sonuca ulaştırmaktadır. Karbür freze ile tek ucun kullanılmasıyla sürekli kesme-delme yapılabildiği gibi birden çok uç kullanılarak frezeleme işlemleri de yapılmaktadır. CNC tezgahında üretime alınacak malzemenin yapısı ve işleme göre karbür uç çeşitleri de değişiklik gösterir. Ne kadar hassas programlanmış kaliteli bir panel ve program kullansanız kullanın, tezgahınız ne kadar kaliteli de olsa süreç karbür ucu ile şekillenir. Şimdi talaşlı imalatta karbür uç kullanımından başlayarak sürecin tamamına göz atalım.

KARBÜR (ELMAS) UÇ NEDİR?

Bu kesici aleti tanımlamaya başlamadan önce bu ucunun ne olduğuna ve hangi ihtiyaçları karşıladığına bir göz atalım. Kimyasal olarak karbür, karbon-hidrojen bileşiklerinin dışında, karbonun kendine daha az elektronegatif bir elementle oluşturduğu iki değişkenli bileşik olarak tanımlanıyor. Yaygın olarak kullanılan karbürler kalsiyum, tungsten, silisyum, bor ve demir kullanılarak elde edilmektedir. Sinterlenerek sertleştirilen karbürler, karbür ucu olarak çeşitli malzemelerin işlenmesini sağlar.

Karbür uç, iş parçasını işleyecek uygun ürünler haline getirilmiş halidir.

Endüstriyel talaşlı üretimde yaygın olarak kullanılan takım tezgahı çeşidi olan frezeler 19’uncu yüzyılın sonunda kullanılmaya başladı. Ekseni etrafında dönen kesici takım aracılığıyla işlenecek materyalden parça alarak ya da talaş kaldırarak şekil vermek üzere tasarlanan karbür uçların kullanımıyla üretim hacimleri ve kalitesi artmıştır.

Karbür uç ile işleme ise kesme, delme, tornalama, frezeleme ve tesfiye işlemlerinin yapıldığı tezgahlarda ahşap, metal, plastik, taş türleri ve demir dışı malzemeler gibi materyallerin karbür uçlarla işlenmesidir. Talaş kaldırma yöntemiyle üretilen işlenmiş ürünler bir çok endüstriyel uygulamayı güçlü yapısıyla mümkün kılmaktadır. Frezeleme işleminde karbür kullanımı 1930’lu yıllarda Fransa’da başlıyor. Takım tezgahlarında sert ve güçlü bir kesici malzemeye duyulan ihtiyaçla karbür kullanımı gündeme geliyor. Elde edilen ürünlerin başarısı ile imalat tezgahlarında kesme takımı olarak karbür freze kullanımı yaygınlaşıyor.

KARBÜR (ELMAS) UÇ

Sinterlenmeden içeriğinde Cobalt gibi alaşımlarında bağlayıcı olarak bulunduğu ve toz halinde elde edilen tungsten karbür hammaddesi öncelikle istenilen uç (insert) kalıbına boşluksuz olarak dökülmelidir. İçerisinde karbür tozu bulunan kalıp yüksek sıcaklıklarda sinterlenerek bahsedilen karbür (elmas) uç şeklini alır. Uçlar bu şekilde de kullanılabilirken bazıları kesme özelliklerini artırma amaçlı tekrar taşlanabilir ve daha sonra işleyeceği uygun malzemeye göre çeşitli kaplamalar uygulanmaktadır. Örneğin TiN, TiAlN, TiSiN, TiCN, AlTiN, CrN, ZrN, nACo, nACRo…

KARBÜR (ELMAS) FREZE

Elmas frezeler, silindirik şekilde sinterlenmiş ve taşlanmış hammaddeler kullanılarak yine taşlama tezgahlarında şekil verilmek ve kaplanmak suretiyle iş parçasına uygun nihai ürün haline getirilen talaş kaldırma ürünüdür.

Ülkemizde Teknik Hırdavat ve alt sektör olarak Kesici Takım firmalarının satışını yapmış olduğu ürünler iş parçasına uygun olarak kalitesine göre şekil verilmekte ve farklı elmas çubuklar kullanılmaktadır.

KARBÜR (ELMAS) FREZE NASIL SEÇİLMELİDİR?

İşlemeniz veya şekil vermeniz gereken bir iş parçası olduğunu fark edelim; Bu iş parçasına havuz açmak, kaba talaş kaldırmak, ara kaba veya Finish operasyonları uygulamak için doğru takım seçimi çok önemlidir. Öncelikle tezgahınızın, sizin ve çalışanlarınızın belirli bir zaman maliyeti olduğunu düşünürsek, işinizi hızlı çözecek ve sizi çözüme çabuk götürecek bir takım olması en önemli husustur. Ayrıca hızlı aşınan bir elmas frezenin maliyetlerinizi artıracağı ve hem kar marjınızı düşüreceğin hem de teklifleri alamayacağınızın bir göstergesidir.

BU DURUMDA DOĞRU KARBÜR FREZE SEÇİMİ İÇİN NE YAPMALIYIZ?

Öncelikle işleyeceğiniz bir makine parçası mı yoksa kalıp bileşeni mi buna göz atmak lazım. Genel olarak rutin bir makine parçasının hareketsiz olan kısımlarında çok fazla hassasiyet aranmayacağı ve çok fazla talaş kaldırılması gerektiğinden dolayı daha standart takımlar kullanılması gerekmektedir.

Ancak güçlü bir tezgahınız ve kaldırılması gereken büyük miktarda talaş hacminiz var ise High Feed takımlar önerilir. Döküm veya imalat çelikleri işliyorsanız ama işleme maliyetlerinizi düşük tutmak istiyorsanız standart takımları seçmeniz gerekmektedir. Bu takımlar daha uygun karbür çubuklardan üretilmiştir. Ve yine uygun kaplamalar kullanılmış örnek olarak 30° helis açılı ve 0.6micron tane boyutlu ve TiN ya da TiAlN kaplanmış bir karbür frezedir.

Ancak bir kalıp parçası işliyorsanız bu noktada daha hassas takımlar kullanmanız önerilmektedir.

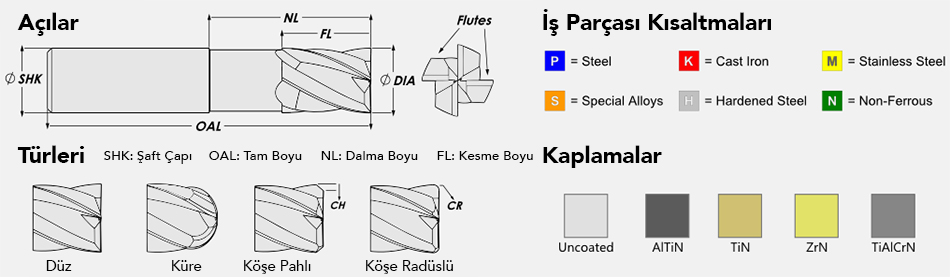

Ayrıca aşağıda Karbür Frezeye ait Teknik Çizimi görmektesiniz. Ayrıca Ölçü Kısaltmalarının anlamlarını ve en çok terci edilen Kaplama kısaltmalarını da görebilirsiniz.

Karbür Freze Teknik Çizim

DAHA HASSAS TAKIM OLARAK BELİRTİLEN DETAYLAR NELERDİR?

- Yüzey kalitesi daha hassas (Ra veya Rz) değerleri olan,

- Çap hassasiyeti (h6,h7,h8 gibi) olan,

- Çeşitli kaplamaların uygulanacağı yüzeyler,

- Takım veya herhangi bir iz olmaması gereken kalıp yüzeyleri,

- Aşınma kabiliyeti istenen yüksek sertlikteki malzemeler,

- Korozyon ve ısı direnci istenen yüksek alaşımlı malzemeler,

- Paslanmazlık kabiliyeti istenen ve çeşitli korozif etkilere dayanıklı,

- Darbe dayanımı istenen, savunma ve silah sanayinde kullanılan malzemeler,

- Havacılıkta kullanılan ve hem dayanım hem de yüzey kalitesi istenen malzemeler

Bu gibi durumlarda kullandığınız karbür frezeyi çeşitlendirmeniz gerekmektedir. Ayrıca kesici takım tedarikçinize bu gibi bilgileri kesinlikle sağlamanız gereklidir.

KARBÜR (ELMAS) UCU UYGUN BİR SEÇENEK

Metal işleyerek parça üretimi yapan firmalar başta olmak üzere günümüzde karbür uçlar yaygın olarak kullanılmaktadır. Çünkü freze işleminde karbür uç kullanmak aynı zamanda uygun bir seçenektir. Ayrıca maliyetin yükselmesi ile tezgahta işlenecek ve ekonomik olarak karlı olabilecek materyal çeşidini de azaltır. Karbür freze fiyatları dikkate alındığında üretim maliyetlerinin işletmeler için daha uygun noktalara geldiği görülmektedir. Böylece günümüzde en yaygın kullanılan endüstriyel malzemeler karbür uçlar ile işlenmektedir.

KARBÜR MATKAP UCU İLE MALZEMENİN YAPISINA UYGUN İŞLEM

CNC tezgahları hassas ölçümlü ürünler işlerken karbür matkap ucunun sunduğu avantajlardan da yararlanır. Otomatik üretimde CNC tezgahları delme işlemi yapılırken tek uç ile sürekli aynı işlemi tekrarlanmaktadır. Bu durumda ucun ısınması, yıpranması, şeklini kaybetmesi veya çatlaması gibi çeşitli olumsuzluklarla karşılaşma ihtimalini arttırır. Üretimin ilerleyen aşamalarında delik derinliği ve genişliğinde farklılık gözlemlenmektedir. Bunun sebebi işlenen materyalin yapısı ve başta sürtünme nedeniyle ucun yıpranmasıdır. Karbür matkap ucu kesme değerlerini internet sitemizde görebilirsiniz. Ek olarak sert metallerin işlenmesi için içten soğutmalı modelleri de bulabilirsiniz.

KARBÜR MATKAP DEVİR İLERLEME KONTROLÜNÜZ ALTINDA

Karbür devir ilerlemede karbür matkap ucu kullanımı, tezgahlarda yapılan delme işlemlerinde önem kazanan bir konudur. Kullanılan materyalin türüne, işlem sırasında gösterdiği mukavemete göre istenilen devir ve ilerleme gibi ayarlamalar yapılabiliyor. Bunu gerçekleştirmek için işlenecek materyal hakkında detaylı bilgi gerekmektedir. Örneğin alüminyum alaşımlı döküm malzemede kesme hızı ve çapını internet sitemizden ulaşabileceğiniz tablolar yardımıyla belirleyebilirsiniz. Ardından karbür matkap devir ilerlemesini kontrol altına alabilirsiniz.

KARBÜR VE ELMAS ARASINDAKİ FARK NEDİR?

Ülkemizde Sert Metal olarak da adlandırılan Karbür ürünlerin %85-%90 Tungsten Karbür alaşımı içerir. Bu sebepten ötürü sektörel olarak bu ürünlere kısaca Karbür olarak isim verilmiştir. Ayrıca sektörel anlamda kesici takım imalatında kullanılan Karbür ve Elmas ürünleri aynı manayı taşır. Ürünlerin teknik isimleri Semente Karbürdür. Bunun sebebi çeşitli alaşımlar da eklendikten sonra ürünün hammadde aşamasında Sinterlenerek sertlik kazandırılmasıdır. Semente karbürler, nihai ürünler elde edilmesi amacıyla farklı şekillerde hammaddelere dönüştürülebilirler.