Kesici Takımlar ve Taşlama Taşı Arasındaki Farklar

Kesici takımlar ve taşlama taşları noktasında işleme veya metal kesme, istenilen şekil, boyut ve yüzey kalitesini sağlamak için önceden şekillendirilmiş bir parçadan fazla malzemenin aşamalı olarak çıkarıldığı imalat süreçlerindendir. Bu, başlangıçta boyut hassasiyetini ve tolerans seviyesini artırmak için kullanılan bir çıkarma imalat sürecidir. Farklı malzeme çıkarma hızı, işleme hassasiyeti, desen boyutu, uygulanabilir form, uygun malzeme, işleme maliyeti vb. açısından farklı yeteneklere sahip olan çeşitli işleme süreçleri bulunur. Çeşitli malzemeleri verimli ve ekonomik bir şekilde işlemek için mevcuttur. Bu süreçler genellikle üç grupta sınıflandırılmaktadır:

- Geleneksel İşleme

- Aşındırıcı Kesme

- Geleneksel Olmayan İşleme Süreçleri

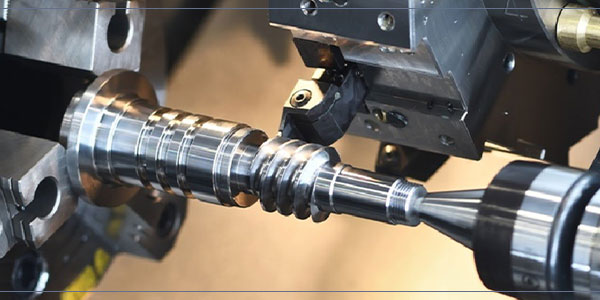

Tornalama İşleminde Kullanılan Kesici Takımlar

Geleneksel işleme süreçleri, kama şeklinde bir kesici takım veya frezeyi kullanarak iş parçasından fazla malzemeyi yavaş yavaş talaşlar halinde çıkarmak için kullanılmaktadır. Bu tür süreçler tornalama, diş açma, yüzeysel işleme, delme, dişli kesme, delik genişletme, frezeleme, şekillendirme, düzleştirme vb. işlemleri içerir. Başlangıçta metal kesiciler yaygındı; ancak şimdi birçok metal olmayan kesici kolayca bulunmaktadır. Bir kesicinin işlevi, önündeki bir malzeme tabakasını sıkıştırmak ve bunu gradyanla keserek malzeme çıkarmaktır. Genellikle iş parçası ve kesici ilgili makine tutucusuna sıkıca monte edilmektedir. Malzeme çıkarımını kolaylaştırmak için gerekli göreceli hızlar ayarlanır. Her işleme operasyonu belirli türde kesici takımlar kullanılarak gerçekleştirilmektedir. Ancak belirli bir kesicinin birkaç özelliği belirli sınırlar içinde değişebilir. Kesicilerin belirli bir geometri ve malzeme yapısına sahip olması gerekir.

Aşındırıcı Kesme İşlemleri

Bu işlemler de talaşlar şeklinde malzeme çıkarmak gibi benzer bir görevi yerine getirmektedir. Ancak metalik bir kesici kullanılmamaktadır. Aşındırıcı kesiciler esas olarak refrakter seramik malzemelerden yapılmış, başlıca aşındırıcılar olan küçük keskin aşındırıcılar içerir. Bu küçük keskin aşındırıcılar iş parçasından malzemeyi çıkarırlar. Bu tür bir kesicinin belirli özelliklere sahip olmasına rağmen, aşındırıcıların geometrisi rastgeledir. Bu süreçlerin tipik örnekleri, taşlama, honlama gibi işlemleri içerir. Tüm bu işlemler, büyük miktarda malzeme çıkarmak yerine işlemeyi tamamlamak için uygundur. Taşlama, içerisinde aşındırıcıları içeren taşlama tekerleği olarak adlandırılan silindirik bir tekerlek kullanır. Taşlama tekerleğinin aşındırıcı malzemesi, aşındırıcı boyutu, bağlama malzemesi ve diğer ilgili parametreler önceden tanımlanmıştır; ancak aşındırıcıların geometrisi tanımlanmamıştır. Kesici alet ile taşlama tekerleği arasındaki çeşitli farklar aşağıda verilmiştir.

Farkları Nelerdir?

Kesici Takımlar

- Bir kesici takım tek nokta veya çok noktalı kesici uca sahip olabilir.

- Kesici aletler metal, seramik, elmas veya cBN (kübik bornitrit) gibi malzemelerden yapılabilmektedir.

- Her kesici aletin belirli bir geometrisi vardır.

Taşlama Taşları

- Taşlama tekerleği her zaman çok noktalı bir kesici alettir.

- Taşlama tekerleği, reçine veya metal gibi başka bir ortamda bağlanmış olan aşındırıcılar içerir.

- Taşlama tekerleği genel olarak belirli bir spesifikasyona sahip olabilir ancak içindeki aşındırıcıların geometrisi rastgeledir.

Tek Noktalı ve Çok Noktalı Kesici

Bir kesici takım, kesici gövdesi içinde bir veya daha fazla aktif kesici kenara sahip olabilir. Tek noktalı bir kesici takım, aynı anda sadece bir ana kesici kenara sahip olan ve malzeme çıkarma işlemine tek başına katılan bir kesici takımdır. Eğer birden fazla kesici kenar aynı anda kesme işlemine katılıyorsa, o kesici çok noktalı olarak adlandırılmaktadır. Tek noktalı bir kesici daha ucuz ve kolay üretilmektedir. Ancak yüksek talaş yükü alamaz ve bu nedenle işlem verimliliği düşer. Torna, şekillendirme, düzleştirme, delik açma, düzeltme kesme vb. tek noktalı kesiciyi kullanmaktadır. Diğer yandan frezeleme, delme, delik genişletme, broşlama, taşlama vb. çok noktalı kesici kullanır. Bu nedenle, bir kesici takım tek noktalı veya çok noktalı olabilmektedir. Ancak taşlama tekerleği her zaman çok noktalı bir kesici olarak kabul edilmektedir.

Kesici Takım Çeşitleri

Kesici Malzemeler

Bir kesici takım, karbon çeliği, yüksek hız çeliği (HSS), tungsten karbür, seramikler, elmas, kübik bornitrit (cBN) gibi çeşitli malzemelerden yapılmış olabilir. Farklı malzemeler farklı yetenekler sergilemektedir. Bu nedenle genellikle iş parçası, işleme süreci ve diğer ilgili parametrelere bağlı olarak en iyi performansı elde etmek için uygun bir malzeme seçilmektedir. Taşlama tekerleği silika ve elmas gibi aşındırıcılar kullanılarak yapılmıştır. Bu tür aşındırıcı taneler reçine, metal vb. gibi yumuşak veya sert başka bir ortamda bağlanmıştır. Böylece, malzeme çıkarma sadece aşındırıcı tanecikleri tarafından gerçekleştirilmektedir. Ancak tekerleğin çevresindeki tüm aşındırıcı taneciklerin yaklaşık %1’i malzeme kesme eylemine katılmaktadır.

Kesici Geometrisi

Geometri, yönlendirme ve malzeme, her tür işlemede genel işleme performansını yönlendiren üç önemli parametredir. Kesici takımın iyi tanımlanmış bir geometriye sahip olması gerekir. Aslında, kesici takım bu geometriye göre seçilmektedir. Geometrik özellikleri, salınım açıları, takım açıları, kesme açıları, burun yarıçapı vb. gibi unsurları içerir. Taşlama tekerleğinin genellikle belirli bir spesifikasyonu bulunmaktadır. Ancak aşındırıcıların belirli bir geometrisi yoktur. Çeşitli kesici açılar rastgele ve aşındırıcılar arasında büyük ölçüde değişir. Bu tür rastgele geometri bazen işleme performansını etkilemektedir.