Talaşlı İmalatta Kaba İşleme ve İnce İşleme: Aralarındaki Farklar Nelerdir?

CNC işlemede boyutsal özellikleri değiştirmek için gerçekleştirilen tornalama, frezeleme, yüzey işleme, delme, kanal açma, delik işleme ve benzeri eksiltmeli operasyonlar standart üretimlerdir. Ancak, tüm bu özelliklerin tek bir işleme uygulaması ile gerçekleştirilmesi mümkün değildir. Bu nedenle, genellikle işleme ve bitirme işlemleri de dahil olmak üzere iki adımlı üretim gerçekleştirilmesi bir endüstri standardı sayılmaktadır. Bu makalede kaba işleme ve bitirme arasındaki farkları açıklamaya çalışacağız.

Talaşlı İmalatta Kaba İşleme Nedir?

Kaba işleme, parça yüzeyinden yüksek miktarda malzemenin kaldırıldığı bir üretim sürecidir. Kaba işleme genellikle talaşlı imalat sürecinin ilk aşamasıdır. Bu nedenle, CNC kaba işleme, malzemeyi parça geometrisine yakın bir şekle kadar işleyerek sonraki işlemlerin daha kolay ve verimli gerçekleştirilebilmesine olanak tanır.

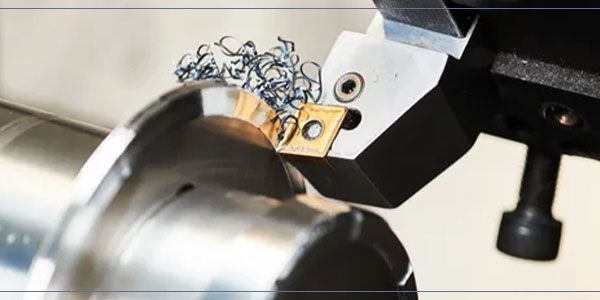

Ek olarak, kaba işlemede ana amaç boş payların hızlı bir şekilde kaldırılmasıdır. Üreticiler genellikle yüksek kesme derinlikleri ve büyük ilerleme hızlarını tercih etmektedirler. Dolayısıyla büyük miktarda talaşı ortadan kaldırmayı amaçlarlar. Ancak bu durum makine ve işleme parametreleri ile ürün yüzey kalitesini ve boyutsal özelliklerini etkiler.

Kaba işleme süreçleri her ne kadar yüksek verimlilik sunsa da işleme sonucu elde edilen ürünler yetersiz, hatalı ve belirsiz olabilmektedir. Bu nedenle kaba işleme, yüksek boyutsal doğruluk ve sıkı toleransları karşılayan parçalar üretemez.

Talaşlı İmalatta Bitirme Nedir?

Önceden farklı prosedürler kullanılarak üretilen parça ve bileşenlerin yüzey gereksinimlerini değiştirmek için yapılan üretim sürecidir. Bu işlem genel olarak parçanın görünümünü iyileştirmek için yapılmaktadır. Ya da performansına katkı sunacak mekanik özellikler elde etmek için estetik kusurların da giderilmesine denmektedir.

Talaş Oluşumu

Genel olarak bakıldığında bitirme, hassas işleme, taşlama, galvanik kaplama vb. işlemleri içermektedir. Bu nedenle üretimde belirli bir son işlem ya da aşağıda belirttiğimiz bitirme işlemlerini parça özelliklerini kazandırmak ya da mevcut özellikleri iyileştirmek için gerçekleştirirler:

- Sertlik

- Yapışma

- Kaynaklanabilirlik

- Elektrik iletkenliği

- Pürüzsüzlük

- Korozyon direnci

- Aşınma direnci

Çoğu zaman bitirme işlemi, parça üzerinde kaba işlemeden sonra en son işlem olarak gerçekleştirilmektedir. Ayrıca bu işlemin başlıca amacı, fazla malzemenin çıkarılmasıdır. Ek olarak üretilen parçayı, düzlük, pürüzlülük, kalınlık, tolerans ve yüzey kalitesi gereksinimlerine uyacak şekilde tamamlamaktır.

Talaşlı İmalatta Kaba İşleme ve Son İşlem Arasındaki Fark

CNC işleme atölyelerinde gerçekleştirilen talaşlı imalat süreçlerinde, bitirme ve kaba işleme, temel gereksinimleri karşılamak için hayati öneme sahiptir.

Bazı durumlarda bu iki işlem birbirinin aynısı gibi görülmekte ya da yanlış anlaşılmaktadır. Fakat mühendislik açısından iki işlem arasında net bir ayrım bulunmaktadır. Aşağıda kaba işleme ile ince işleme arasındaki farkları anlattık.

1. Tanım

Kaba İşlemenin Tanımı

Kaba işleme, fazla malzemenin parça yüzeyinden hızlı bir şekilde çıkarılmasını sağlayan bir işleme yöntemidir. Sonraki işleme süreçlerini daha hızlı ve verimli hale getirmektedir. Parçaya gereken birincil şekil ve boyut özelliklerini kazandırır.

Bitirmenin Tanımı

Parçanın görünümünü iyileştirmek ya da yeteneklerini artırmak adına bazı özellikleri kazandırmak için gerçekleştirilmektedir. Ayrıca parça yüzeyini değiştirmeye odaklı bir işleme sürecidir. Ek olarak, bitirme işlemi genellikle parçaların düzlük, pürüzlülük, kalınlık ve toleranslar bakımından standart gereksinimleri karşılayarak yüzey kalitelerini iyileştirmek için gerçekleştirilir.

2. Malzeme Kaldırma Oranı

Kaba işlemede talaş kaldırma oranı çok yüksekken, bitirme işlemlerinde bu oran nispeten düşüktür.

3. İlerleme Hızı ve Kesme Derinliği

İşleme gerçekleştirilirken, genellikle daha yüksek ilerleme hızları ve kesme derinliği tercih edilir. Buna karşılık bitirme işlemlerinde daha düşük ilerleme hızları ve kesme derinlikleri tercih edilmektedir.

4. Yüzey Pürüzlülüğü/Kaplama

Kaba işlemede tercih edilen yüksek ilerleme hızı ve kesme derinliği parametreleri, yüzeyde daha görünüz izlemektedir. Ya da besleme işaretleri bırakır. Bu nedenle, kaba işleme sonunda elde edilen parçalar zayıf yüzey kalitesine sahiptir. Öte yandan bitirme işlemlerinde tercih edilen sığ kesimler ve küçük ilerleme hızları daha düşük takım yolu izleri bırakmaktadır. Dolayısıyla iyi yüzey kalitesine sahip ürünler elde edilmesine olanak tanır.

5. Boyutsal Doğruluk ve Tolerans

Uygun bitirme işlemi, yüzey boyutsal doğruluğu ve tolerans gereksinimlerine yakın bir değerdeki son boyutlara ulaşmak için bileşenlerin tamamlanmasını sağlamaktadır. Ayrıca kaba işleme doğruluğu ve yakın tolerans değerlerini karşılayamaz.

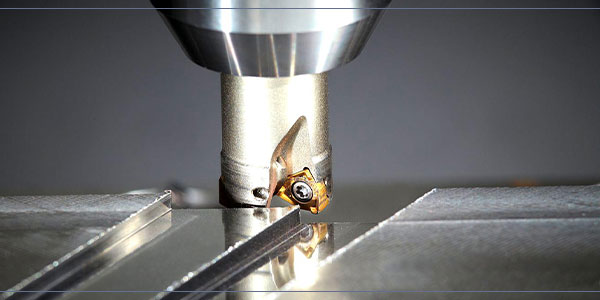

6. Kesici Tipi

Kesicilerinizin sahip olduğu kenar ve burun keskinliği, elde edebileceğiniz yüzey kalitesi ve işleme hassasiyetini doğrudan etkileyen faktörlerdir. Bitirme işleminde daha iyi yüzey kalitesi ve boyutsal doğruluk elde etmeniz için düşük talaş yüküne sahip keskin takımlara gereksinim duyarsınız. Bununla birlikte işleme sırasında kaliteli yüzey kalitesi gibi bir gereksinim olmadığı için yüksek talaş yüküne sahip daha az keskin takımlar tercih edebilirsiniz.

7. Zamanlama

Genel olarak kaba işleme operasyonları bitirme işlemlerinden önce yapılmaktadır. Ek olarak bitirme işlemleri ise yalnızca kaba işleme sonrası yapılmaktadır.

Daha anlaşılır olması açısından aşağıdaki tabloda kaba işleme ve bitirme işlemleri arasındaki farkları listelemekteyiz.

Talaşlı İmalatta Kaba İşleme İçin Dikkate Alınacak Hususlar

Kaba işleme uygulamaları, üreticilerin sonraki işleme süreci için parçaların referans şeklini üretmelerini sağlamaktadır. Ayrıca verimli ve hızlı bir yoldur. Bununla birlikte, bu işleme için bazı hususlar dikkate alınmalıdır. Bu hususlar;

1. İşleme Parametreleri

CNC işleme yazılımları, ilerleme, kesme ve derinlik için önceden belirlenmiş çeşitli seçeneklere sahiptir. Ancak bu varsayılan makine parametreleri, her bir özel kaba işleme operasyonunun gereksinimlerini karşılayamaz. Ayrıca, varsayılan parametrelerin kullanılması işleme sürecinde hatalara neden olabilmektedir. Bu nedenle, verimliliği sağlamak için tüm işleme parametrelerini parça gereksinimleri ve kesici takım tercihinize göre seçmeli ve optimize etmelisiniz.

2. Makine Tipi ve Kontrol Yazılımı

Kaba işleme süreçleri, yüksek güç, verimlilik ve rijitlik sunan ekipmanlara gereksinim duyar. Manuel bir ekipman, işleme operasyonunu gerçekleştirmek için takım hareketlerini karşılayamaz. Benzer şekilde, 3B frezeleme işlemleri için programlanan bir yazılım, dar köşeli parçalar söz konusu olduğunda sürekli kesim gerçekleştirememe durumunda olabilmektedir. Bu nedenle, işleme operasyonlarında uygun işleme takımları ve yazılımları tercih etmeniz gereklidir.

3. Isı ve Kesme Sıvısı

İşleme sürecinde kullanılan büyük ilerleme hızları daha fazla geri beslemeye neden olur. Bu durum, önemli miktarda ısı oluşumuna neden olan büyük kesme direnci üretir. Ayrıca ısı, kesici takım ve işlenen parçaya aktarılır. Aynı zamanda ısı, takım aşınması ve parçanın termal bozulma eğilimini artırır.

Bu nedenle, kaba işleme operasyonları gerçekleştirirken ısıl işlem gibi komplikasyonlara karşı önlem almanız gerekir. Operatörler genellikle işleme sırasında yağlama ve soğutma etkisine sahip su bazlı kesme sıvılarını sürece dahil ederler. Gerekli olduğu durumlarda, üretilen ısının deformasyonlara neden olmasını engellemek için yağ banyosu ya da hava soğutma kullanabilirsiniz.

Talaşlı İmalatta İnce İşleme İçin Dikkat Edilmesi Gereken Hususlar

Talaşlı imalatta gerçekleştirilen her işlem gibi, bitirme işlemi de döngü içerisinde hayati öneme sahiptir. Ayrıca, bitirme işleminde hata yapmak, tüm üretim süreci boyunca harcadığınız çabaları boşa çıkarabilir. Bitirme işlemi öncesinde dikkate almanız gereken önemli faktörler ise şunlardır:

1.Boyutsal Doğruluk

Üretilen bileşenlerde bitirme işlemi sonrası GD&T ve diğer boyutsal parametrelerin değişebileceğini unutmamalısınız. Örneğin metal parçalar üzerine toz boya uyguladığınızda, yüzey kalınlığı değişecektir. Bu nedenle, doğruluk ve hassasiyet elde etmek için bitirme öncesi tüm faktörleri gözden geçirmeniz faydanıza olacaktır.

2.Parçanın Uygulaması

Bir parçanın üretimden sonra maruz kalacağı çalışma ortamı, kullanılacağı uygulama vb. koşullar dikkate alınmalıdır. Bu şekilde bitirme yöntemlerinden doğru olanı tercih etmeniz kolaylaşır. Örneğin; bir otomobilde kullanılan gizli parçalar üretirken, bitirme işleminin estetik yerine parça dayanıklılığına odaklı olarak seçilmesi gerekir.

Bu Yazımızı Okumuş Muydunuz?▶▶▶▶ Talaşlı İmalatta Temel Talaş Çeşitleri

3.Maliyet

Yukarıdaki etkenler düşünüldükten sonra, bitirme işleminin toplam maliyetini göz önünde bulundurmalısınız. En iyi yüzeyler genelde yüksek kalite malzeme, takım ve karmaşık süreçlerin bileşimi ile elde edilir. Bu nedenle, bitirme prosedürü seçimi öncesinde maliyeti etkileyen tüm etkenleri projenizle karşılaştırmalısınız.

Çözüm

Her üretim sürecinde doğru işleme adımını tercih ederek gerçekleştirmek, proje başarısı için hayati öneme sahiptir. Bu nedenle hem kaba işleme hem de bitirme işlemlerinin doğasını anlamak, kaliteli yüzeylere sahip doğru parçalar elde etmeniz için çok önemlidir.