Taşlama Yöntemleri ve Makineleri

Geçmişte taşlama ve aşındırıcı işleme süreçleri freze makineleri, torna tezgâhları ya da şekillendiricilerde gerçekleştirilirken, bugün taşlama işlemi için özel olarak üretilmiş makinelerde gerçekleştirilmektedir.

İmalat endüstrilerinde kullanılan makineler incelendiğinde, taşlama makinelerinin tasarım, yapım, sağlamlık ve uygulama açısından son on yılda diğer tüm makinelerden daha fazla gelişim gösterdiğini söylemek mümkündür. Taşlama makineleri; yüzey taşlama makineleri, silindirik taşlama makineleri, merkezsiz taşlama makineleri, iç taşlama makineleri ve özel ürünler olmak üzere beş farklı kategoriye ayrılırlar.

Yüzey Taşlama

Düz, köşeli ve düzensiz yüzeyler üretmek için kullanılan yüzey taşlama makinelerinin taşlama çarkı, işleme süreci boyunca bir mil üzerinde döner. Aynı zamanda ileri geri hareket edebilen bir tabla üzerinde sabitlenen parça ile temas etmesi sağlanır.

Yatay mil / ileri geri hareketli tabla: Bu taşlama makinesi işleme süreçlerinde en çok tercih edilen tiptir. Her boyutta parçaya uygun ölçülerde üretilirler ve parçanın bağlı olduğu tabla, taşlama çarkının altında ileri geri hareket edebilmektedir. Taşlama çarkı yatay bir mil üzerinde sabitlenmiştir ve parçaya temas ettiğinde çevresini kesmektedir.

Yatay mil / döner tabla: Bu taşlama makinesinde ayrıca parçanın çevresini de kesen yatay bir taşlama çarkı da bulunmaktadır. Parça, döner tabla üzerinde 360 derece döner. Taş ise gerekli çapraz beslemeyi sağlamak için parça boyunca hareket eder.

Yüzey Taşlama Makinesi

Dikey mil / ileri geri hareketli tabla: Bu tip taşlama makineleri uzun ve dar dökümlerin taşlanması için oldukça uygundur. Parça çarkın altında ileri geri hareket ederken, taşlama çarkının yüzü metali kaldırır. Diğer taşlama makinelerinde olduğu gibi kesme derinliğini kontrol etmek için dikey olarak hareket eden bir tekerlek kafası tertibatına sahiptir. Yanal olarak hareket etmekte olan tabla ise çapraz beslemeyi gerçekleştirmektedir.

Dikey mil / döner tabla: Ağır kesimler ve yüksek talaş kaldırma oranı gerektiğinde tercih edilmektedir. Dikey milli makinelerde çanak, silindir ve parçalı çarklar kullanılmaktadır. Çoğu, büyük dökümleri, dövmeleri ve kaynaklı imalatları peş peşe kaba, yarı finiş ve finiş yapmak üzere tasarlanmış birden fazla iş miline sahiptir.

Parça tutucular: Freze makinelerinde veya matkap preslerinde kullanılan hemen her parça tutucu, yüzey taşlama makinelerinde de kullanılır. Bunun yanı sıra, büyük taşlama makinelerinde kullanılan en yaygın parça tutucu türü manyetik aynadır.

Silindirik Taşlama

Bir silindirin dış yüzeyinin taşlanma işlemine silindirik taşlama denir. İlgili yüzeyler düz, konik ya da konturlu olabilmektedir. Bununla birlikte işletilen süreç tornalama işlemi ile benzerlikler taşır. Bazı durumlarda torna tezgâhı yerine kullanılabilirler. Bu durumlar parça sertleştiğinde ya da aşırı doğruluk ve üstün yüzey kalitesi gereksinimleri bulunduğu durumlardır. Ayrıca dönerken ters yönde daha yüksek hızda dönen taşlama çarkının parça ile temas etmesi sağlanır. Tabla, taş ile temas halindeyken ileri geri hareket eder.

Parça Tutucular: Punta tipi silindirik taşlama makinelerinde kullanılmaktadır. Ayrıca motorlu torna tezgahlarında kullanılan parça tutucularla benzerlikler taşır.

İşlenecek parça tuhaf geometrili ya da merkez deliğine sahip değilse, bağımsız, üniversal ve pens aynalar silindirik taşlama makinelerinde kullanılabilir. Bu parça tutucular ayrıca iç taşlama işlemlerinde de tercih edilebilirler.

Silindirik Taşlama Makineleri

Puntasız Taşlama

Diğer taşlama makinelerinden farklı olarak merkez deliklerine, parça tutma cihazlarına olan ihtiyacı ortadan kaldırmaktadır. Puntasız taşlamada, parça bir çalışma dayanağı bıçağına dayalıdır. Ayar çarkı adı verilen ikincil bir çark parçayı destekler. Taşlama çarkının dönüşü, parçayı çalışma dayanağı bıçağına ya da ayar çarkına doğru besler. Ayar çarkı genellikle lastik bağlı bir aşındırıcıdan üretilmiştir ve taşlama çarkı ile aynı yönde döner. Hafif bir açıyla ayarlanması durumunda parçanın uzunlamasına ilerlemesini de kontrol eder. Bu açı ve çark hızında yapılan değişiklikler ile parça ilerleme hızı da değiştirilebilmektedir.

İç taşlama

Düz, konik ya da şekillendirilmiş deliklerin doğru bir şekilde bitirilmesi için iç taşlama makineleri kullanılmaktadır. En popüler iç taşlama makinesi, torna tezgahlarında gerçekleştirilen delme işlemi ile benzer işleyişe sahiptir. Parça, genellikle ayna ya da pens gibi bir parça tutucu ile sabitlenir. Motorlu bir mesnet parçayı döndürmeye yarar. Parçayla aynı yönde ayrı bir motor kafası taşlama çarkını döndürür. Aynı zamanda parçanın içine ya da dışına besleyebilmenin yanı sıra kesme derinliğini de ayarlar.

Puntasız Taşlama

Özel taşlama işlemleri

Özel taşlama makineleri, belirli iş ve uygulama türleri için üretilmiştir. Bu türe en iyi örnek takım ve kesici taşlayıcılardır. Bu tür taşlama makineleri, freze takımlarını, raybaları, kılavuzları keskinleştirmek üzere tasarlanmıştır. Genel amaçlı takım taşlama makinesi, en yaygın kullanılan ve çok yönlü makinedir. Çoğu kesici takımı bilemek için farklı aksesuarları bulunur.

Jig taşlama makineleri: Konik ya da düz delikleri bulmak ve doğru şekilde işlemek üzere geliştirilmiştir. Taşlama çarkını tutmak ve sürmek için yüksek hızlı bir dikey milden oluşmaktadır. Jig delicilerde bulunan hassas yerleştirme sistemi bu makinelerde de bulunmaktadır.

Diş bileme makineleri:

Silindirik taşlamaya benzeyen özel bir makinedir. Dişli bir parça üzerinde doğru adımı sağlamak için hassas bir kılavuz vidaya sahiptirler. Ayrıca, parçada hassas diş formu oluşturabilen bileme çarkının çevresini düzeltmeye yaran bir araca da sahiptir.

Sürünme beslemeli taşlama

Geleneksel taşlama, küçük oranda malzeme kaldırma ve hassas bitirme işlemleri olarak düşünülmektedir. Fakat taşlama, frezeleme ve broşlama gibi büyük ölçekli talaş kaldırma gereksinimleri olan uygulamalarda da kullanılmaktadır. Sürünme beslemeli taşlamanın taş kesme derinliği 6mm kadar olmakla birlikte parça hızı düşüktür.

Diğer malzeme çıkarma işlemleri ile karşılaştırıldığında bazı uygulamalarda ekonomik bir çözüm olabildiği görülmektedir. Bu uygulamalar şekilli zımbaların, helezon – delme oluklarının ve karmaşık süper alaşımlı parçaların taşlanmasıdır. Taş, üretilecek parçanın şekline göre şekillendirilir. Genellikle tek geçiş yeterlidir. Ancak daha iyi yüzey kalitesi gereksinimlerinde ikinci bir geçiş gerektirir.

Taşlama Taşı Aşınması

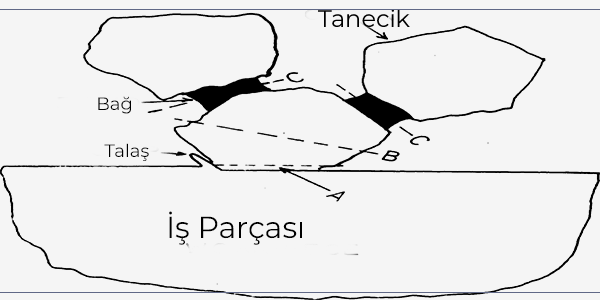

Taşlama taşı genel olarak yıpranma veya eskime, tanelerin parçalanması ya da bağın kırılması sonucu aşınır.Çoğu taşlama işleminde, her üç faktör de bir dereceye kadar sürece dahildir. Yıpranma kaynaklı aşınma, ortaya çıkan körelmiş tanelerin işlem etkinliğini azaltır. Dolayısıyla artan güç tüketimi, daha yüksek yüzey sıcaklıkları ve yüzey hasarına neden olur. Bu nedenle istenmeyen bir durumdur. Ancak, aşınma bir dereceye kadar sürdürülmelidir. Ek olarak kumu parçalaması veya körelmiş kumu tutan bağların kırılmasına yetecek kadar artması sağlanmalıdır. Tanelerden kopan parçacıklar ayrıca, tekerleğin aşırı yıpranmadan keskin kalmasına da yardımcı olur. Bununla birlikte, tanelerin eninde sonunda bağdan kopmaları sürecin bir parçasıdır. Aksi taktirde çarkın yontulması gerekecektir. Kumu tutan bağların yırtılması, körelmiş tanelerin dökülerek yeni, keskin kenarların ortaya çıkmasını sağlar. Bu çok hızlı gerçekleştiğinde, tekerlek çapı çok hızlı aşınır ve taş maliyetleri artabilir.

Taşlama Taşları Nedir

G oranı, kaldırılan malzeme miktarı ile taş üzerindeki aşınma miktarının oranıdır. Ayrıca inç küp olarak ölçülmektedir. Bu oran, çok kaba taşlama işleminde 1,0 ~ 5,0 aralığındadır. Son taşlamada ise 25,0 ~ 50,0 arasında değişiklik göstermektedir.

Taşlama çarklarının yüksek maliyetine rağmen, yüksek bir G oranı her zaman ekonomik bir sonuç değildir. Çünkü bu durum talaş kaldırma hızının çok yavaş olduğu anlamına da gelir. Herhangi bir işlem için en ekonomik taşlama çarkı – metal oranını bulmak genellikle biraz zaman almaktadır.

Aşındırıcı taneler üzerinde yer alan düz alanlar aşındığı zaman ortaya çıkan, ancak kuvvetler körelmiş tanelerin dökülmesine yetecek kadar yüksek olmadığında meydana gelen durumdan yıpranma aşınması sorumludur. Bu durum genellikle sert aşındırıcı malzemeler üzerinde ince kesim işlemleri gerçekleştirildiğinde ortaya çıkar. Bu durumdan kaçınmak için tanelerin kırılmasını sağlayacak daha ağır kesimler yapmayı düşünebilirsiniz. Ya da daha yumuşak bir taş tercih edebilirsiniz.

Tanecik Kırılması

- Taşlama çarkına etki eden kesme kuvvetleri

- Termal koşullar

- Şok yüklemesi

- Kum ve talaş arasındaki kaynak hareketi

taneciklerin kırılmasına neden olmaktadır. Bu durum, keskin kenarları sürekli açıkta tutar. Bu yğzden özellikle finiş taşlamada arzu edilen bir durumdur. Ancak yine de düşük miktarda da olsa taş aşınmasına neden olmaktadır. Zamanla taş ‘yüklü’ ve gürültülü bir duruma gelebilmekte ve kaplama gereksinimi ortaya çıkar.

Yüklü bir taşlama diski, elmasla birkaç derin kesim yapılarak düzeltilebilir. Dolayısıyla bu sayede metal yüklü katman çıkartılarak talaşların tekerleğe daha fazla itilmesi engellenir. Daha sonra uygulama gereksinimlerini karşılayacak şekilde bitirme işlemi gerçekleştirilmelidir.

Bağ Kırılması

Yeni kesici kenarların ortaya çıkması için aşınmış taneciklerin kırılması gerekmektedir. Bağda yaşanan bu kırılma, yüzey hasarına neden olabilecek ısı üretiminin yeterince düşük seviyede kalması için hızlıca gerçekleşmesi gerekmektedir. Öte yandan tane dökümü, taş maliyetlerini artırmaması için yeterince yavaş olmalıdır. Bu durum, uygulamaya uygun bir taş kalitesinin tercih edilmesini gerektirir. Tanecikleri bulundukları yerde tutmak için gereken bağ sertliği yumuşak disklerde düşük, sert disklerde yüksektir.

Taşlama Taşının Aşınması ve Kırılması

Kaplama aşındırıcılar:

Bu tür aşındırıcılara en tipik örnekler, zımpara kâğıdı ve bezidir. Kaplama aşındırıcılarda kullanılan tanecikler, taşlama taşlarında kullanılanlarla karşılaştırıldığında daha sivridir. Kâğıt ya da kumaş gibi esnek destek malzemeleri üzerine elektrostatik olarak biriktirilen taneler, matris ya da kaplama reçineden üretilmiştir.

Kaplama aşındırıcılar levha, kayış ve disk formunda üretilir ve genellikle taşlama taşları üzerinde kullanılan aşındırıcılardan çok daha açık bir yapıdan oluşmaktadır.

Kaplama aşındırıcılar, metalik ya da metalik olmayan parçalarda düz veya kavisli yüzeylerin parlatılması ve ağaç işlemede yaygın kullanım alanına sahiptir. Tane boyutlarının elde edilecek yüzey kalitesi üzerinde doğrudan etkisi vardır.

Aşındırıcı kayış:

Kaplama aşındırıcılar, yüksek malzeme kaldırma oranı sağlayan bant formunda da bulunmaktadır. Kayış taşlama, bazı durumlarda eksantrik millerin taşlanması gibi geleneksel taşlama uygulamalarının yerini alan bir üretim süreci haline gelmiştir. Bant hızları 2500 ~ 6000 fit/dakika aralığında değişkenlik gösterir. Bu işlemlere yönelik makinelerde titreşimi en aza indirmek adına uygun bant desteği ve rijit bir yapı önemli bir gerekliliktir.

Taşlanabilirlik

İşlenebilirliğe benzer şekilde taşlanabilirlik, taşlama çarkının hareketi sayesinde parçadan kolaylıkla ayrılabilmesi olarak tanımlanmaktadır. Yüzey kalitesi, güç tüketimi, takım (taş) ömrü, metallerin taşlanabilirliği açısından temel kriterler olarak görülmektedir. Ayrıca talaş oluşumu ve parçaya zarar verme hassasiyeti gibi önemli parametreler de vardır. Talaş oluşumunun yüklü bir tekerleğe yol açtığı durumlar zararlıdır.

Makine ayarlarında işlenebilirliğe en fazla etkisi olan kesme hızı, taşlama sabit hızda yapıldığı için taşlanabilirlik üzerinde aynı etkiye sahip değildir. Bunun yerine, en önemli faktör haline gelen şey taşlama çarkının doğasıdır. Taşın türü, tane boyutu, bağ malzemesi, sertliği ve yapısı gibi faktörlerin tümü taşlanabilirlik üzerinde etkiye sahiptir.

Yüzey kalitesi ve parçanın metalurjik hasarı, budama ve kesme gibi taşlama işlemlerinde nispeten daha önemsizdir. Bu gibi durumlarda taş ömrü ve ulaşılan kesme hızı, taşlanabilirlik kriterleri olarak kabul edilmektedir.

Taşlama İşlemlerinde Yüzey Kalitesi

Taşlanabilirlikle İlgili Önemli İpuçları

Taşlanabilirliği, işe uygun taşı seçerek belirlemek mümkündür. İşin gereksinimlerine göre üretici tavsiyesi ile tercih edilecek kalite ve daha sonra bu kalite çizgisinin her iki tarafında yer alan diğer kaliteleri denemek gerekmektedir. Taş aşınması, yüzey kalitesi ya da parçadaki hasar ile gözlemlendiği gibi taşlama eyleminde yaşanan iyileşme ve bozulma da gözlemlenmektedir. Uygun taş seçimi yapıldıktan sonra taş ömrü verileri de elde edilebilir. Bu işlem genellikle üretim çalışması esnasında yapılmaktadır.

Taşlanabilirlik derecelerini belirlerken dikkate alınması gereken faktörler, performans metallerine göre bazı örnekler üzerinde tartışılmaktadır.

Malzemeye Göre Taşlanabilirlik Uygulamaları

Semente karbür malzeme, alüminyum oksit taneli taşlarla işlenemez. Saf silisyum karbür taşlar tercih edilebilir olsa da taşlama oranlarının düşüklüğü ve malzemeye kolayca zarar verebilir olmaları göz ardı edilmemelidir. Parçanın zarar görmesini önlemek adına hafif kesimler tercih edilirse, karbür elmas taşlarla kolay bir taşlama süreci gerçekleştirir. Bununla birlikte, elmas tanecikli taşlar oldukça yüksek maliyetli olmaları nedeniyle genel olarak taşlanabilirlik oranı çok düşüktür.

Yüksek hız çeliği taşlamak için alüminyum oksit tanecikli taşlar tercih edilebilir. Taşlama oranı düşük, bağıl güç tüketimi yüksektir. Bununla birlikte parçaya zarar verme olasılığı her zaman bulunmaktadır. Genel olarak taşlanabilirlik oranı oldukça düşüktür.

Sertleştirilmiş çelik malzemeler alüminyum oksit taşlarla rahatlıkla taşlanmaktadır. Taşlama oranı iyi olmakla birlikte parçanın zarar görmesi ciddi bir sorun olmaz. Taşlanabilirlik oranı iyidir.

Yumuşak çelikler taşlama esnasında nispeten düşük güç tüketimine sahiptir. Alüminyum oksit taşlar yeterli sonucu sağlar ve taşlama oranı oldukça yüksektir. Ancak yine de yüzey hasarları ile karşılaşmak mümkündür. Bir grup olarak düşünüldüğünde bu malzemeler iyi taşlanabilirliğe sahip olarak derecelendirilmektedir.

Alüminyum alaşımları düşük enerji tüketimiyle taşlanabilir ancak taşlama taşını hızlı bir şekilde yüklü duruma getirebilirler. Sıkı yapılı taşlama çarklarına gereksinim duyulmaktadır. Taşlama oranları iyi olmakla birlikte silisyum karbür kum bu malzeme ile iyi çalışır. Birçok durumda çark taşlama yerine kayış taşlamanın tercih edilmesi daha iyi sonuçlar elde edilmesine olanak tanır.