Torna Uçları Seçim Rehberi

Torna Uçları

Uygun Tornalama Ucunu Seçmek

Uygun tornalama ucunu seçmek, birçok önemli parametrenin hassas bir dengesiyle gerçekleştirilmektedir. Bu metal torna takımlarının iyi talaş kontrolü ve işleme performansı, şu faktörlerden etkilenmektedir:

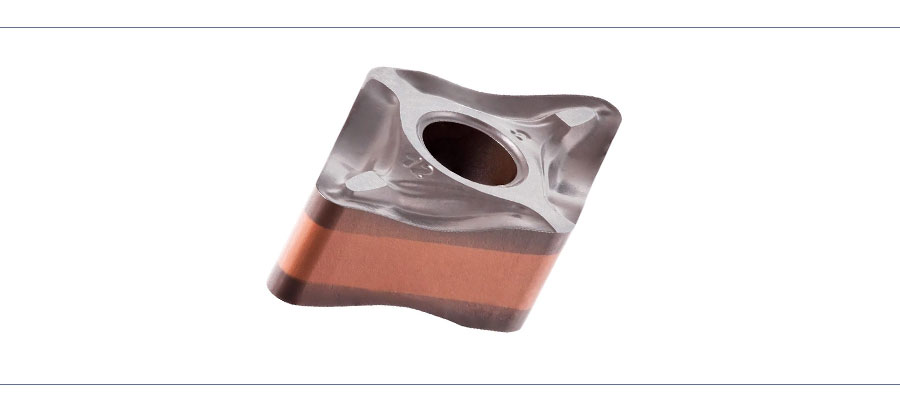

- Uç geometrisi

- Kalite

- Şekil

- Boyut

- Burun yarıçapı

- Giriş açısı

Bu faktörlerin her biri genel sonucu önemli ölçüde etkiler. Ayrıca ucun geometrisi, işlemin türüne—bitirme, orta ya da kaba işlemlere göre uyarlanmalıdır. Dolayısıyla bu da ucun performansını doğrudan etkiler.

Malzeme özellikleri de tornalama uçlarının seçiminde büyük bir rol oynar. Ek olarak sertlik, tokluk ve termal iletkenlik gibi özellikler, işlenecek malzemeye uygun bir ucun seçilmesi için dikkate alınması gerekir. Ayrıca, uç boyutu da kesme derinliği ve kesme uzunluğuna göre seçilmelidir. Dolayısıyla bu parametreleri anlamak, işleme verimliliğinizi artıracak bilinçli kararlar almanızı sağlar.

Şimdi, çeşitli Tornalama Ucu Parametrelerini ve bu parametrelere dayalı uç seçim yöntemlerini tartışalım.

Kesici Kenar Uzunluğu

Kesici kenar uzunluğunu, kesme derinliğine göre seçin. Daha derin kesimler daha büyük uçlar gerektirir. Uygun kesici kenar uzunluğunu seçmek, takım tutucunun giriş açısı ve makine özelliklerinin dikkate alınmasını gerektirir. Dolayısıyla, işleme süreci boyunca takımın doğruluğunu ve verimliliğini garanti eder.

Burun Yarıçapı

Bir tornalama ucunun burun yarıçapı, titreşimi azaltmada ve iş parçasının yüzey kalitesini artırmada önemli bir rol oynar. Ayrıca daha büyük bir burun açısı, daha fazla güç sağlar. Ancak daha fazla makine gücü gerektirir. Ek olarak titreşim eğilimini artırır. Buna karşılık, daha küçük bir burun açısı daha az güçlüdür. Ancak titreşimi ve kesme kuvvetini azaltır.

Burun yarıçapını kesme derinliği ile eşleştirmek, titreşim eğilimlerini en aza indirir. Ek olarak, titreşimi önlemek için, bitirme işlemlerinde küçük burun yarıçapı önerilmektedir. Dolayısıyla daha küçük burun yarıçapının benimsenmesi, daha iyi talaş kontrolü ve daha az titreşim sağlar.

Burun Açısı

Burun açısı, büyük ölçüde ucun şeklinin bir fonksiyonudur. Daha büyük burun açıları, daha güçlü uçlar sağlar. Ek olarak gücü en üst düzeye çıkarmak için mümkün olan en büyük burun açısını seçin. Ayrıca burun açısının, işlediğiniz parçanın tüm özelliklerine uyacak şekilde ayarlandığından emin olmalısınız.

Tornalama Uçları Nerelerde Kullanılır?

Kesme Derinliği

Kesme derinliği, takım ömrünü, kesme kuvvetlerini ve genel işleme verimliliğini önemli ölçüde etkiler. Daha derin kesimler, gereken geçiş sayısını azaltmaktadır. Ancak kesme kuvvetlerini artırmak takım ömrünü potansiyel olarak azaltır. Diğer yandan, daha sığ bir kesme derinliği, takım üzerindeki stresi azaltır. Dolayısıyla bu da takım ömrünü uzatır. İşleme dünyasında, bu hafif derinlikler ile derin kesimler arasında doğru dengeyi bulmak gerekmektedir. Ayrıca bu, optimal performans için kritik öneme sahiptir.

Yüksek ilerleme hızları ve büyük kesme derinlikleri, güçlü kenar güvenliği için daha büyük bir burun yarıçapı gerektirir. Ek olarak kesme derinliğini azaltırken ilerleme hızını artırmak, talaş kontrolünü iyileştirir. Dolayısıyla işleme sırasında titreşimi azaltmaktadır.

Malzeme Değerlendirmeleri

İşlenen malzeme, tornalama uçlarının seçiminde kritik bir rol oynar. Her malzemenin kesme takımıyla nasıl etkileşime girdiğini etkileyen benzersiz özellikleri vardır. Ek olarak tornalama uçlarının seçimi, bu malzeme özelliklerini kesici takımın özellikleriyle dengeleyerek optimal performans sağlamak için yapılmalıdır.

Farklı malzemeler, sertlik, dayanıklılık ve termal özellikleriyle başa çıkmak için belirli uç tiplerini gerektirir. Ayrıca bu gereksinimleri anlamak, işleme verimliliğini artıracaktır. Ek olarak, takım ömrünü uzatacak doğru uçların seçilmesine yardımcı olacaktır.

Çelik ve Paslanmaz Çelik

Bu maddelerle işleme, tornalama uçlarının dikkatli seçimini gerektirmektedir. Çelik için, kaplamalı karbür uçlar, dayanıklılıkları ve yüksek hızları kaldırabilme yetenekleri nedeniyle genellikle tavsiye edilmektedir. Ayrıca ferritik paslanmaz çelikler, geleneksel çelikler gibi işlenir. Genel çelik tornalama için tasarlanmış talaş kırıcıları olan uçlar gerektirir.

Ancak, östenitik paslanmaz çelikler, segmentli talaşları ve yüksek kesme sıcaklıklarını yönetmek için yüksek pozitif eğim açılarına ve agresif talaş kırıcı tasarımlarına sahip uçlar gerektirir. Paslanmaz çeliklerin yüksek hızlı tornalaması için kobalt zenginleştirilmiş karbür kalitesi, uzmanlar tarafından tavsiye edilir. Ek olarak, orta hızlı tornalama için, M-25 kalitesindeki bir karbür uç, tokluk ve değişen kesme kuvvetlerine karşı direnç arasında iyi bir denge sunar.

Yüksek Sıcaklık Alaşımları ve Sertleştirilmiş Malzemeler

Yüksek sıcaklık alaşımları ve sertleştirilmiş malzemeler, yüksek aşınma direncine ve kesme kuvvetlerine dayanabilecek tornalama uçları gerektirir. TiAlN kaplamalı karbür kaliteleri, alüminyum ve yüksek sıcaklık alaşımlarının işlenmesinde yüksek aşınma direnci sağladığı için uygundur. AlTiN PVD gibi ileri kaplamalar, ek aşınma direnci ve daha uzun takım ömrü sağlar.

Daha keskin geometrilere ve dayanıklı karbür kalitelerine sahip uçlar, daha düşük kesme kuvvetleri ve kesici kenarın artan güvenilirliğini sağlar.

Tornalama Ucu Kullanmanın Avantajları Nelerdir?

Dökme Demir

Dökme demirin işlenmesinde, uygun uç kalitesinin seçimi optimal performans için hayati öneme sahiptir. Ayrıca seçilen kalitenin, dayanıklılık ihtiyacı ile keskin bir kesici kenarı koruma yeteneği arasında bir denge sağlaması gerekir.

Performans İyileştirmeleri

Uygun tornalama uçları, aşınmayı azaltarak ve verimliliği artırarak genel işleme performansını önemli ölçüde artırmaktadır. Örneğin, CNC tornalar, takımın iş parçasının farklı çaplarında ilerlerken otomatik olarak devir hızını (rpm) ayarlayarak verimliliği optimize etmektedir. Bu uyum sağlama yeteneği, çeşitli işleme koşullarında üretkenliği korumak için önemlidir.

Performans iyileştirmeleri, talaş kontrolünü iyileştirmek, kesme kuvvetlerini azaltmak için uygun uçların seçilmesini de içerir. Bu faktörlerin her biri, daha sorunsuz işleme sürecine katkıda bulunmaktadır.

Geliştirilmiş Talaş Kontrolü

İyi talaş kontrolü sağlamak, yüksek kaliteli bir yüzey finişi elde etmek için gereklidir. Pozitif wiper geometrisine sahip uçların seçilmesi, kuvvetleri azaltmaktadır. Ayrıca titreşim sorunları olduğunda üretkenliği korumaktadır. Kesici kenar açısının 90°’ye yakın olması da titreşimi azaltmaya yardımcı olarak talaş kontrolünü iyileştirir.

Küçük yarıçaplı bir talaş kırıcı kullanmak, uygun talaş kontrolü sağlamak ve kötü yüzey finişlerini önlemek için önemlidir. İyi talaş kontrolü, daha düzgün operasyonlar ve hem uç hem de makine ömrünün uzatılmasına yol açar.

Düşük Kesme Kuvvetleri

Bu nokta, takım sapmasını azaltmak ve işleme doğruluğunu artırmak için gereklidir. Düşük kesme kuvvetlerine ulaşmanın bazı yolları şunlardır:

- Keskin kesici kenarlara sahip uçların seçilmesi

- Pozitif geometrilere sahip uçların kullanılması

Bu stratejilerin uygulanması, kesme kuvvetlerini azaltmaya ve işleme doğruluğunu artırmaya yardımcı olmaktadır.

Wiper uçların kullanılması, yüzey finişini iyileştirmenin yanı sıra daha yüksek ilerleme hızlarına izin vererek genel üretkenliği artırmaktadır. Ayrıca bu tür iyileştirmeler, daha sorunsuz tornalama işlemlerine katkıda bulunur. Dolayısıyla da takımların aşınmasını azaltır.

Artırılmış Takım Ömrü

Takım ömrünü maksimize etmek, her işleme operasyonunda birincil hedeftir. Daha dayanıklı bir karbür kalitesine ve erken kırılma veya çatlamayı azaltan geometrilere sahip uçların seçimi, bu hedefe ulaşmada önemlidir. Kesme derinliğinin en aza indirilmesi ve uygun ilerleme hızının seçilmesi gibi doğru kesme koşullarının belirlenmesi, takım ömrünü önemli ölçüde uzatmaktadır.

Soğutma sıvısının etkin kullanımı da takım ömrünü uzatmada ve yüzey finisajını iyileştirmede kritik bir rol oynar. Optimal kesme koşullarının sağlanması ve takım performansının düzenli olarak izlenmesi, takımın daha uzun süre dayanmasını ve daha iyi performans göstermesini sağlar. Bu uygulamalar, işleme verimliliğini artırırken maliyetleri de düşürmeye yardımcı olur.

Tornalama Uçları İşleme Performansını Nasıl Etkiler?

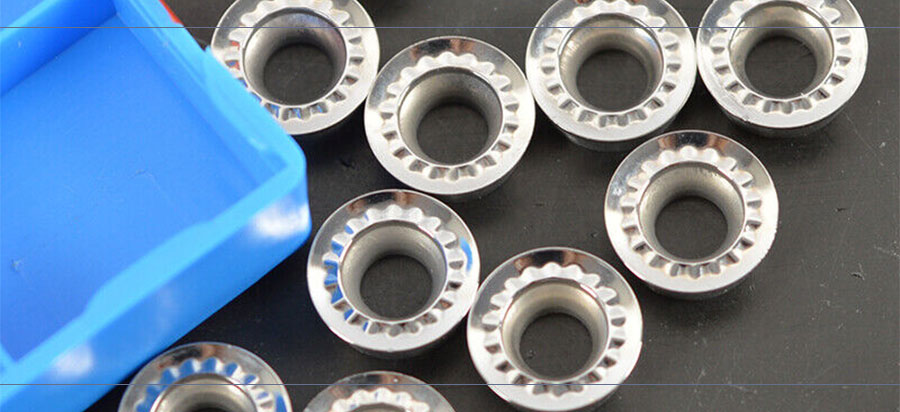

Özel Uygulamalar

Farklı işleme görevleri, belirli zorlukları aşmak için özel tornalama uçları gerektirir. Kesintili kesimlerde, uçlar, sık kesme kuvveti değişikliklerine dayanabilmek için artırılmış tokluk ve aşınma direncine sahip olması gerekmektedir. Bu tür zorlu koşullarla başa çıkmak için, güçlendirilmiş kenarlara ve benzersiz geometrilere sahip özel uçlar tasarlanmaktadır.

Bitirme ve kaba işleme operasyonları da kendine özgü gereksinimlere sahiptir. Bitirme işlemleri, daha iyi bir yüzey finisajı için daha küçük burun yarıçaplarına ve keskin kesici kenarlara sahip uçlardan yararlanır. Buna karşılık, kaba işleme operasyonları, daha derin kesme derinlikleri ve daha yüksek ilerleme hızlarını kaldırabilmek için daha uzun kesici kenarlara ve daha büyük burun yarıçaplarına sahip uçlar gerektirir.

Kesintili Kesimler

Kesintili kesimler, örneğin cıvata halkalarının, deliklerin, yuvaların veya kanal açma işlemlerinin üzerindeki tornalama, kesici kenarın erken veya tutarsız şekilde bozulma riskini taşır. Bu riski azaltmak için aşağıdaki türde uçlar önerilmektedir:

- Yuvarlak uçlar: Bu uçlar en güçlü seçenek olup mükemmel stabilite sağlar.

- Kare uçlar: İyi bir stabilite sunar ve güvenilir bir tercihtir.

- C tipi uçlar: Güçlü kesici kenarlara sahiptir ve yüksek kesme kuvvetlerine dayanabilir, bu nedenle zorlu malzemeler veya kesintili kesme koşulları için uygun nitelik taşımaktadır.

Bu tür uçları kullanmak, zorlu kesme durumlarında uzun takım ömrü ve tutarlı performans sağlar.

Kesintili kesimler için doğru ucu seçmek, takımın tekrarlanan darbelere dayanabilmesini ve hızlı bozulmadan iş parçasının kalitesini koruyabilmesini sağlar.

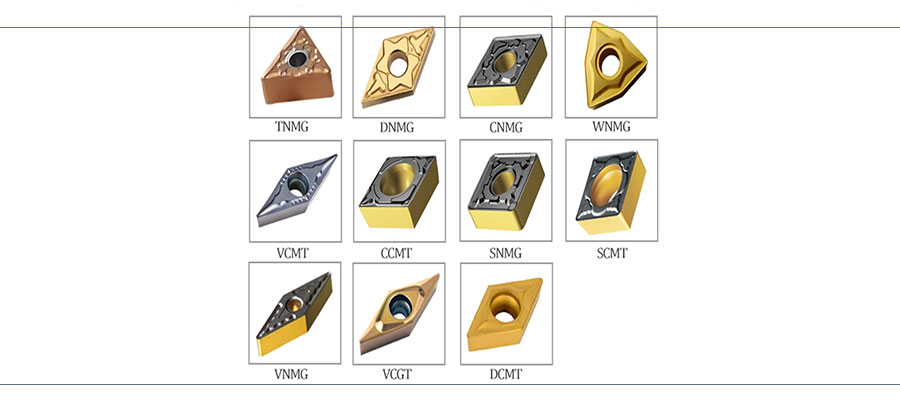

Bitirme İşlemleri

Bitirme işlemleri, hassasiyet ve pürüzsüz bir yüzey finisajı gerektirir. Bu, daha küçük burun yarıçaplarına ve keskin kesici kenarlara sahip uçlar kullanılarak sağlanmaktadır. Wiper uçlar, standart kesme verileri ile geliştirilmiş yüzey finisajı elde etmekte özellikle fayda sağlamaktadır. Ayrıca, çok daha yüksek ilerleme hızlarında bile yüzey kalitesini korumaya yardımcı olur. 35° kesme kenarına sahip V tipi uçlar, titreşimi ve çarpıntıyı azaltarak pürüzsüz bir kesme işlemi sağlamaktadır. Bu da iyileştirilmiş yüzey finisajı ve boyutsal hassasiyet de sağlamaktadır.

Yaygın bitirme uçları şunlardır:

- CCMT

- DCMT

- VCMT

- VBMT

Her bir şekil, bitirme işlemlerinin özel gereksinimlerini karşılamak üzere tasarlanmıştır. Pozitif uçlar, daha az kesme kuvveti yaratır. Dolayısıyla daha düşük kesme derinliklerine izin verdiği için bitirme işlemleri için tercih edilmektedir.

Kaba İşleme İşlemleri

Kaba işleme işlemleri, büyük miktarda malzeme çıkarılmasını içerir. Ek olarak daha derin kesme derinlikleri ve daha yüksek ilerleme hızlarını kaldırabilen uçlar gerektirir. Daha uzun kesici kenarlar, daha derin kesimlere izin verdiği için kaba işleme için idealdir. Ayrıca gerekli geçiş sayısını azaltır. Daha büyük burun yarıçapları, artan güç sağlar ve daha yüksek ilerleme hızlarını mümkün kılar. Bu da onları kaba işleme işlemleri için tercih edilen hale getirir.

SNMG gibi negatif uçlar, 45 derece yaklaşım açısına sahip olup, ağır kesme işlemlerinin zorluklarını kaldırabildiği için kaba işleme için sıklıkla kullanılmaktadır. Dolayısıyla bu uçlar, verimli kaba işleme işlemleri için gerekli olan dayanıklılığı ve kesici kenar gücünü sağlar.

Doğru Tornalama İçin Pratik İpuçları

Optimal tornalama performansını sağlamak, sadece doğru ucu seçmekle sınırlı değildir. Aşağıdaki pratik ipuçları, daha iyi sonuçlar elde etmenize ve takım ömrünü uzatmanıza yardımcı olmaktadır:

- Uygun uç boyutu ve geometrisini seçmek

- İşleme parametrelerini ayarlamak

- Takım aşınmasını izlemek

- Talaşların etkin bir şekilde boşaltılmasını sağlamak

Bu ipuçları, makinistlerin daha verimli ve maliyet etkin operasyonlar gerçekleştirmelerine katkıda bulunmaktadır.

Doğru Tornalama Ucu Seçimi

Uygulama ihtiyaçlarını ve mevcut alanı dikkate alarak uygun tornalama ucu boyutu ve geometrisini seçmek önemlidir. Uç boyutu, operasyonun gereksinimlerine ve kesici takım için mevcut alana uygun şekilde seçilmelidir. Ayrıca uç geometrisi de operasyonun türüne göre seçilmelidir; kaba işleme için daha büyük, bitirme için daha küçük burun açıları tercih edilmektedir.

Doğru tornalama ucunun seçilmesi, takımın optimal performans göstermesini, aşınmanın azalmasını ve işlenen parçaların genel kalitesinin artmasını sağlar.

Parametreleri Ayarlamak

Kesme kenarı ile ilerleme yönü arasındaki giriş açısı, ilerleme hızı ve kesme hızını ayarlamak, en yüksek performansı elde etmek için önemlidir. Ayrıca giriş açısı, talaş oluşumunu ve kesme kuvvetlerini etkiler. Daha küçük bir giriş açısı, kesme kenarı üzerindeki yükü azaltır ve daha ince bir talaş oluşturmaktadır. Dolayısıyla bu da daha yüksek ilerleme hızlarına olanak tanır.

İlerleme hızları, malzeme sertliğine ve uç tipine uygun olarak ayarlanması gerekmektedir. Dolayısıyla bu da kesme performansını optimize eder ve takım ömrünü uzatır. Bu parametreleri hassas bir şekilde ayarlayarak, makinistler verimliliği artırır ve yüksek kaliteli sonuçlar elde etmektedir.

Tornalama Uç Geometrisi Nedir?

Aşınmayı İzlemek

Uçların yıpranma belirtileri, kırılma veya deformasyon gibi, sık sık kontrol edilmelidir. Ek olarak yüzey finisajı kalitesini izlemek, uç aşınmasının ve performansının bir göstergesi niteliği taşımaktadır. Ayrıca titreşim belirtileri de uç aşınmasını göstermektedir. Bu nedenle zamanında değişimler yaparak kötü işleme kalitesini önlemek önemlidir.

Bir takım izleme sistemi uygulayarak uç aşınma kalıplarını izlemek ve takım ömrünü doğru bir şekilde tahmin etmek, proaktif bakım sağlamaktadır. Ayrıca duruş sürelerini azaltır ve genel verimliliği artırır.