Büyük Parçaların İşlenmesinde Karşılaşılan Sorunlar

Bu Yazıyı Dinleyebilirsiniz…

Büyük Parçaların İşlenmesinde Karşılaşılan Sorunlar ve Çözümlerini Anlamak

Dijital devrimin erken döneminde bilgisayar ve robotların insanları işyerlerinden uzaklaştıracağı ve işlerini daha hızlı ve ucuz yapacağı düşünülüyordu. Sonuç olarak insan yaratıcılığının ve problem çözme becerilerinin vazgeçilmez, yeri doldurulamaz etkenler olduğu anlaşıldı. Bilgisayarlar, kurallara dayalı görevleri hem hızlı hem de verimli olarak tamamlamaktadır. Ancak sürecin dışında sorun ve çözümleri düşünebilen deneyimli insanlara olan ihtiyacın yeri doldurulamadı. Bu duruma en güzel örnek büyük parçaların işlenmesidir. Bir CNC makinesi, minimum insan müdahalesi ile küçük, basit parçaları işlemektedir. Ancak gerçekleştirilmesi gereken zorlu işlemlerde, sürecin üstesinden gelmek için deneyimli operatörlerin yardımına gereksinim duymaktadır. Parça ebatları belirli sınırların üzerinde olduğunda, yaratıcı bir operatör genellikle işin tamamlanmasında beklenmedik yaklaşımlar sergilemektedir. Ek olarak farklı alternatiflere sahiptir.

Bu makalede, büyük parçalar işlenirken karşılaşılan birkaç yaygın zorluk ve işinde yetkin bir operatör tarafından kullanılabilecek olası çözümleri sunmaktayız.

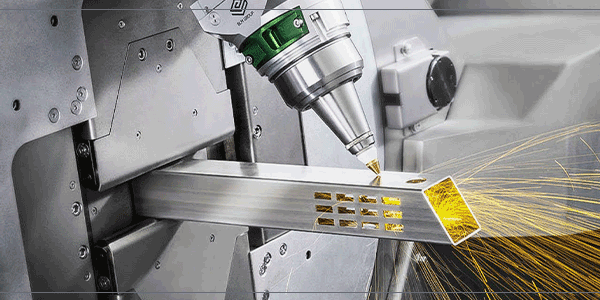

CNC Makinesi

Büyük Parçaları İşlerken Sık Karşılaşılan Dört Sorun

1- Çalışma Alanının Yeterince Geniş Olmaması

Ekipmanın hareket aralığı, işlenmesi gereken tüm alanlara ulaşamaz. Bunun sebebi parçanın çok büyük ya da makine yeteneklerinin daha küçük olmasıdır.

Çözüm Önerileri:

- Segmentler halinde çalışmak: Her şeyin tek bir alanda işlenmesi ve ardından parçanın yeni bir alanına erişilebilecek şekilde yeniden konumlandırılması bir çözüm olabilmektedir. Ayrıca parçayı daha rahat kaydırmak ya da döndürmek için özel mastarlar ya da stantlar da sürece dahil edilmektedir.

- Farklı makinelerin kullanımı: İşleme atölyeleri, farklı amaçlara sahip geniş bir ekipman yelpazesine sahiptir. Bazı işleme süreçlerini farklı yeteneklere sahip makinelerde gerçekleştirmek de bir çözüm olabilmektedir.

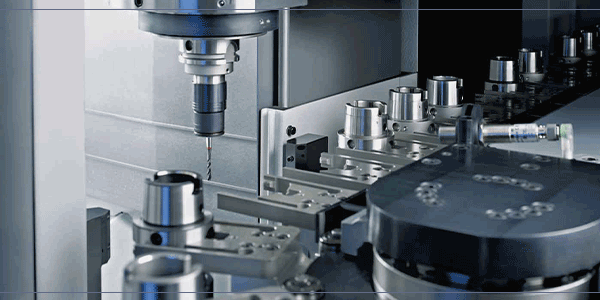

CNC ile İşlenen Parçanın Hassasiyet ve Doğruluğu

2 – İşleme Alanı İçin Çok Büyük Parçalar

İşlenecek parçanın çok uzun, çok geniş ya da çok hacimli olduğu durumlardandır. Bazen takım kafasının altında yeterli boşluk yoktur. Dahası parça makinedeki işleme alanına sığmayacak ebatlarda ya da makine ağırlık kapasitesinin üzerindedir.

Çözüm Önerileri:

- Parçalara ayırmak: Bu çözüm tüm parçalar için geçerli değildir. Bazı parçalar daha küçük parçalara ayrılabilmektedir. Ayrıca bu şekilde işleme süreci farklı makinelerde gerçekleştirilmektedir. Ayrıca işleme süresi de kısaltılmaktadır. Bu durum en iyi şekilde tasarım aşamasında incelenmelidir.

- Makineyi değiştirmek: Takım kafası altında yeterli boşluğu sağlamak için takım kafası daha kısa bir modelle değiştirilebilir durumda mı? Bu yaklaşım, ekipmanın yeteneklerini de genişletebilmektedir. Ancak, ekipman ve parçaların zarar görmemesi için planlamanın yeniden ele alınması gerekmektedir. Sorunların önceden tespit edilmesi için CAD araçları kullanmak etkili bir çözümdür.

- Ek destek kullanımı: Parçanın balanssız olması tolerans sorunlarının ortaya çıkmasına neden olabilir. İşlenecek parçanın ağırlığı makine kapasitesinin üzerindeyse, ekipmana da zarar verebilir. Bunun beraberinde güvenlik sorunlarını da getirmektedir. Ek destekler ile makine üzerinde yük azaltılabilmekte ve parçanın dengelenmesi sağlanabilinmektedir.

4 Eksen CAM CAD Programlama

3- Tasarım Toleranslarının Karşılanamaması

İşlenen parçanın hassas işleme için belirlenen kalite gereksinimlerini karşılayamadığı durumdur. Parça, işleme sürecinde doğru şekilde yeniden konumlandırılmamış olabilmektedir. Ya da ayrı makinelerde işlenen parçalar aynı hizada değildir. Ayrıca büyük, hantal parçaların sabitlenmesindeki zorluklar nedeniyle işleme uygulamaları sırasında kayma yaşanmaktadır.

Çözüm Önerileri:

- Planlamaya daha fazla vakit ayırmak: Hataları önlemek için planlama sürecine daha fazla vakit ayırmak önemlidir. Parçanın doğru şekilde konumlandırılıp sabitlendiğinden emin olmak adına iki kez kontrol edilmelidir. Bu durum işleme sürelerini artırmaktadır. Deneyimli bir CNC operatörü, kullanılması gerekecek olan malzemelerin planlamayla düzene girebileceğini bilmektedir.

- Yarı bitirme geçişlerinin kullanımı: Büyük parçaların işleme sürecinde ekstra özen ve sabır gerekmektedir. Özellikle dar toleranslar söz konusu olduğunda, kaba işleme ve bitirme geçişleri arasında fazladan bir geçiş, parçanın hassasiyet ve doğruluğunun sağlanmasına yardımcı olabilir.

4- Özelliklerin Bozulması

Aşırı ısı ve dinamik kuvvetler, işlenen parçanın deforme olmasına neden olmaktadır ve parçalar bozulmaktadır. Büyük parçalar işlenirken ortaya çıkan yüksek termal stres, metalin kontrol dışı genişlemesine neden olmaktadır. Ayrıca bu şekilde işlenirse soğuduklarında belirlenen toleransların dışına çıkmasına neden olur. Ek olarak, bir CNC tezgahı için uzun, dengesiz bir parça konumundan esnemesine de neden olmaktadır. Bu durum ise çarpık bir şekil ve düşük yüzey kalitesi elde edilmesine neden olmaktadır.

Çözüm Önerileri:

- Genişleme planı: Hassas segmentler altında uygulanacak ekstra destekler ve parçanın dengelendiğinden emin olmak gerekmektedir.

- Isı üretimini yönetmek: Deneyimli CNC operatörü, termal genleşmenin büyük parçalarda karşılaşılan büyük zorluk olduğunu bilmektedir. Büyük parçalar işlenirken her geçişte çok büyük miktarda malzeme kaldırılmaması gerekmektedir. Ayrıca doğru soğutma sıvısı kullanılmaktadır. Ayrıca kesme alanı üzerinde iyi bir akış sağlanırsa, ısı üretimi büyük oranda kontrol altında tutulmaktadır.

Bu Yazımızı Okumuş Muydunuz?▶▶▶▶ CNC ile İşlenmiş Parça Maliyetini Düşürmek İçin En İyi 10 İpucu

Büyük Parça İşlemenin Zorluklarının Üstesinden Gelmek

Büyük parça işleme kuşkusuz büyük zorlukları beraberinde getirir. Yapılan hata ve yanlışların etkileri büyüktür. Ayrıca bu hata ve yanlışları düzeltmenin maliyeti daha küçük parçalara oranla çok daha yüksektir. Teknolojinin bu aşamasında, bilgisayarlar ve robotlar karşılaşılan bu zorlukların üstesinden gelemezler.

Büyük parçaların işlenmesi, bazı atölyeler için risk almaktan uzak durularak dikkatle yapılacak planlama gerektirmektedir. Ancak sektörde söz sahibi, üst düzey atölyeler için de uzmanlıklarını ortaya koymak için de fırsattır.