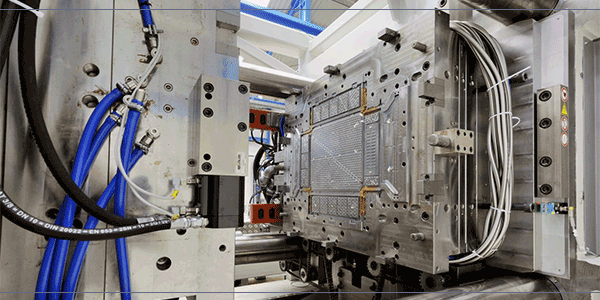

Plastik Enjeksiyon Kalıplarına Uygulanan Yüzey İşleme İşlemleri

Takımlar ve kalıplar, bir atölye için en önemli ve yüksek hacimli finansal yatırımlardır. Yüzey sürtünmesi gibi nedenlerle erken aşınan bir kalıbın vaktinden önce tamir edilmesinin gerektiği durumlarda imalatçı için hem üretim süresi hem de finansal kayıplar kaçınılmazdır. Yüzey işleme işlemleri, kullanılacak takımın kalitesi ve kullanım ömrünü artıracak yatırımlar, tam da bu nedenle uzun süreli süreçler yürütülürken tasarruf etmek için doğru bir adımdır. Bu makalede, plastik enjeksiyon kalıplarına uygulanan dört tip yüzey işlemine yakından bakacağız.

Kalıplar İçin Doğru Yüzey İşleme Tercihinin Yapılması

İmalat endüstrisinin çoğu alanında olduğu gibi yüzey işleme tercihleri de genellikle uygulama özelinde şekillenir. Kalıbın üstesinden gelmesi gereken aşınma miktarı, kullanılan metal, üretim hacmi, ısı transferi, üretimde kullanılacak plastik hammadde tipi, tasarım karmaşıklığı, yüzey dokusu, giriş ve yolluk tasarımı ve buna benzer pek çok faktör bu süreç üzerinde etkisi bulunmaktadır. Her uygulama için tek bir doğru çözümün olmaması ısı dayanımı, aşınma direnci, kimyasal korozyon direnci ve daha iyi parça salımı için sürtünmeyi azaltıcı çözümler ele alınmalıdır. Enjeksiyon kalıplarına uygulanan en iyi dört yüzey işleme türü ise şunlardır:

Plastik Enjeksiyon Kalıpları İçin 4 Tip Yüzey İşleme Türü

1.Kaplama

Kalıp işleme endüstrisinin erken dönemlerinden beri kullanılan krom kaplama, kalıp yüzey sertliğini artırır. Bu sayede cam dolgulu hammadde türleri kullanıldığında aşınmaya karşı daha dirençli bir yüzey elde edilir. Krom paslanmayı önlemeye de yardımcı olur. Ancak PVC gibi aşındırıcı malzemelerin neden olduğu kimyasal gaz çıkışına karşı dirençli bir malzeme değildir. Ayrıca krom kaplama, kalıp boşluğuna giren bir anodun kullanılmasını gerektirir. Bunun başlıca nedeni, sürece yalnızca harici anıtların dahil edilmesi durumunda, kromun boşluk içine çekilmemesi nedeniyle boşluğun ağız kısmında yer alan dışbükey kısımlarda birikme riskinin artmasıdır. Elektrosuz bir nikel kaplama ise anoda ihtiyaç duymaz. Dolayısıyla kalıp içindeki tüm özellikleri eşit derecede kaplama özelliğine sahiptir. Bu durum kalıbın kimyasal direncinin artmasına yardımcı olur. Yine de aşındırıcı lifleri tutmakta çok iyi değildir.

Diğer bir yaygın kaplama türü Nikel-Bor Nitrür’dür. Bu kaplama türü ısı transfer özellikler üzerinde olumsuz etkiler yaratmaz. Aşınma ve korozyon direncini artırır. Ancak sunduğu asıl avantaj, sürtünmeyi büyük ölçüde azaltmasıdır. Ayrıca kalıp içindeki hareketli kaydırıcılar, maçalar ve diğer yüksek aşınma riskine sahip alanlarda kullanılmaktadır.

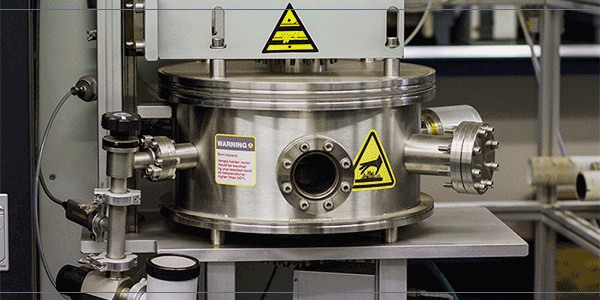

2.Fiziksel Buhar Biriktirme (PVD)

Bu süreçte genellikle seramik veya metalden yapılmış çubuk ya da külçe kullanılır. Yüksek enerjili bir iyon ışını uygulanan malzeme plazma haline gelerek yüzeye ince duvarlar halinde bağlanır. İlgili katmanların bazıları nanometredir. Kesinlikle bir mikrondan ince bir yapıdır ve nihai parça boyutunu çoğu durumda etkileyecek boyutta değildir. Kalıplarda kullanılan en yaygın uygulamaların başında Titanyum Nitrür ya da diğer adıyla TiN gelir. Bu son derece dayanıklı malzeme kromdan daha iyi korozyon direncine sahiptir. Ek olarak yüzey sertliğini önemli ölçüde artırır. Kayganlığı artırmanın yanı sıra PVC malzemenin kimyasal etkilerine de dayanıklıdır. En büyük dezavantajı, kalıp ısıl işlemini de etkileyebilecek kadar yüksek bir sıcaklık derecesinde uygulanmasının gerekliliğidir.

3.Kimyasal Buhar Biriktirme (CVD)

Kimyasal buhar biriktirme, gaz halinde ince katman oluşturmak için kimyasal reaksiyonlar kullanır. Fiziksel buhar biriktirmeye göre daha kalındır ve daha yüksek sıcaklıklarda uygulanmaları gerekir. Sunduğu başlıca avantaj, çok uzun kalıp ömrü sağlamak için en yüksek aşınma direncini ve artırılmış sertlik sunan elmas kaplamaların uygulanmasıdır. CVD kaplamalar uygulanırken operatör görüşüne gereksinim olmaması nedeniyle kalıbın tamamına uygulanması mümkündür. Sunduğu bir dezavantaj ise, yüksek uygulama sıcaklıklarının kaplama sonrası kalıbın yeniden ısıl işlem görmesine neden olmasıdır.

4.Püskürtme Kaplamalar

Bir kalıbın yüzey sürtünme katsayısını değiştirmenin diğer bir yolu da bir kalıp ayırıcının yüzeye püskürtülmesidir. Bu malzeme sertlik ve dayanıklılığa etki etmez ancak sürtünme katsayısını düşürerek kayganlığı artırma özelliğine sahiptir. Bu sayede parçaların kalıptan daha kolay ayrılması sağlanır. Daha düşük sürtünme katsayısı ayrıca daha hızlı döngü süresi elde edilmesini de sağlar. Çoğu silikon, molibden, lityum veya PTFE, Politetrafloroetilen ve çok yüksek serime sıcaklığına sahip malzemelere uygun olsa da uygun kaplama tipini belirlemede kullanılacak hammadde başlıca etkenlerdendir. Daha yeni tür püskürtme kaplamalar, dayanıklı ve yarı kalıcı ince katmanlar üretmek için nanoteknolojiyi kullanırlar. Bu teknolojilerin döngü sürelerini azaltmak ve takım ömrünü uzatarak verimliliği artırmaya yardımcı olmak gibi artıları vardır.