Sıkı Toleransları Korumak İçin İpuçları

Bu Yazıyı Dinleyebilirsiniz.

Büyük üretim serilerinin imalatını gerçekleştirirken, operatörler takımları delikler, duvarlar ve dişler gibi yapılardaki toleransları gerekli aralıkta tutmakta zorlanırlar. Tecrübesiz operatörler için oldukça sıkıcı ve stresli olan bu süreç, genellikle yinelemeli bir süreç olarak sürekli tekrarlanabilir. Her proje kendi içinde farklı zorluklara sahiptir ve doğruluk gereksinimlerini karşılamak için takip edilebilecek temel kurallardan bahsetmek mümkündür.

Sıkı Tolerans nedir?

Tolerans, bir parça ya da kesici takım için belirlenen boyutlar arasında izin verilen değişim miktarıdır. Bir parça oluştururken, parça farklılıklarına neden olan ana etkenlerden biri olan takım toleransları göz ardı edilemez. Herhangi bir parça için doğruluğu sağlamada parça toleransları, takım toleransından büyük değilse bile aynı olmak durumundadır.

Kesici takım toleransları, çoğunlukla takımın kesici çapı, kesme uzunluğu, şaft çapı ve toplam uzunluğu gibi kritik boyutlarına uygulanan bir kuraldır. Bu nedenle uygulama içineyapılırken, katı tolerans standartlarının yanı sıra iki parti arasında tutarlılığa sahip bir marka seçimi önemlidir. Mağazamızda sattığımız kesici takım üreticileri, pek çok kritik takım için belirgin toleranslar belirler ve takımların belirlenen toleransları karşıladığından emin olmak için her bir takımı detaylıca inceler. Aşağıda sattığımız markalardan birinin ürettiği minyatür parmak frezeleri için tablo başlığını örnek olarak vermek istedik.

Toleranslar, çok küçük toleransların nihai ürünün üretiminde ya da kırılmasında büyük pay sahibi olduğu bir endüstride, tekrarlanabilirlik ve özgünlüğün yaratılmasında ciddi pay sahibidir. Bu durum özellikle 0.025 mm kadar küçük olan minyatür takımlar için geçerlidir.

Toleranslar Nasıl Kullanılır?

Bir tolerans için üst ve alt boyut sınırlaması vardır. Bu durum takım boyutunun, belirlenen değerin sapabileceği alt ve üst değer aralığı anlamını taşır. Aşağıda verdiğimiz örnekte 0,76mm kesici takım çapına sahip takımın boyut aralığı 0,74 ila 0,77mm arasında herhangi bir yerde olmalıdır.

cnc-delık-acma-ıslemı

Delik Açma İşlemlerinde Toleransların Korunması

Delikler çoğu zaman en sıkı boyutsal toleransları zorunlu kılar, çünkü bunlar genellikle eşleşen bir parçayla mükemmel şekilde hizalanmak içindir. Toleransları korumak için önce hem makinenizin hem de aletinizin salgısını test ederek başlayın. Bu basit, ancak genellikle gözden kaçan adım, makinistleri büyük miktarda zaman ve hayal kırıklığından kurtarabilir.

Delikler çoğunlukla en sıkı tolerans değerlerin korunmasını gerekli kılar. Çünkü genellikle eşleşen parça ile mükemmel uyum ve hizalama sağlanması gerekir. Toleransların korunması için öncelikle hem makine hem de takımın salgısı test edilmelidir. Bu basit görünen ama genellikle gözden kaçırılan adım, operatörleri büyük bir zaman kaybı ve problem yaşama risklerinden kurtarabilir.

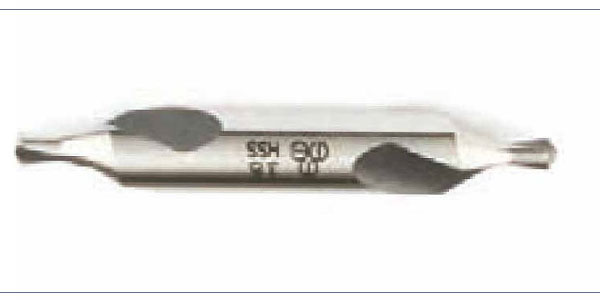

Punta Matkapları

Punta matkapları, uygulamalar için hassas bir başlangıç sağlamayarak sürecin ilerlemesini sağlarken belirlenen değerlerden sapma riskini de en aza indirir. Bu özelliği, özellikle delik için belirlenen konuma erişilmesi zor, düzensiz yüzeylerde oldukça faydalıdır.

MTE-HSS-punta-matkabi

Raybalar

Raybalama, çok sıkı tolerans gereksinimleri için harika bir çözüm olabilir. Bunun başlıca nedeni pek çok minyatür raybanın herhangi bir matkap ile karşılaştırıldığında çok daha sıkı toleranslara sahip olmasıdır. Örneğin, kaplamasız minyatür raybalar için tolerans değeri +0mm / -0.005 mm iken AlTiN kaplamalı takımlarda bu değer +0,005mm / – 0 mm’dir. Raybalar, yivli kenarları ile delik içinde minimum malzemeyi kaldırarak deliği hedeflenen nihai boyutuna getirirler. Takımın kesme kenarının çok küçük oluşu takımın daha büyük bir gövde çapına sahip olmasına neden olur. Bu nedenle raybalar oldukça rijit takımlardır.

Duvarları İşlerken Sıkı Toleransları Korumak

Sapmaya Karşı Dikkatli Olun

Duvarlar işlenirken karşılaşılan sapma ya da bir kuvvet uygulandığı anlarda takımda yaşanan eğrilikler toleransları korumayı zorlaştırır. Bir duvarda sapmaya bağlı bir açı göründüğünde, takım uzunluğu boyunca daha az sapmaya izin veren bir takım seçilmesi önemlidir. Ayrıca, eksenel kesme derinliğinin artırılması ve takıma daha az baskı oluşturacak son işlem geçişleri ile adım adım işleme yaklaşımı da benimsenebilir. Yüzey kalitesi toleranslarında, bir parça yüzeyinde kalan takım yolu izlerinin azaltılması için uzun oluklu bir takım kullanılması gerekebilir.

Köşe Yarıçaplı Parmak Frezeler

Köşe yarıçaplı parmak frezeler, kare parmak frezelere göre keskin bir kenara sahip değildir ve bu nedenle aşınmaları daha uzun zaman alır. Köşe yarıçaplı takım kullanmak, kesici kenarlarda kırılma risklerini en aza indirir ve bu sayede basınç dağılımının tüm kesici kenarlarda eşit olmasını sağlar. Kare takımların sahip olduğu kesici kenarlar daha az dayanıklıdır ve o noktada gerilim konsantrasyonuna bağlı çatlama eğilimleri arttığından, köşe yarıçaplı takımlar daha rijittir. Dolayısı ile tolerans sapmalarına neden olabilecek değişimlere karşı daha az duyarlıdırlar. Tüm bunlar göz önünde bulundurulduğunda, köşe yarıçaplı bir kaba işleme takımı kare profile sahip bir bitirme takımı kullanılması önerilir. Bir parça tasarımında, üretimi de hesaba katarak kare kenarlı bir duvar yerine yarıçaplı bir duvar kullanılabilirse, yarıçaplı bir duvar daha kolay işlenebilirlik ve daha az takım değişimi gereksinimi sunacaktır.

kose-yarıcap-parmak-freze

Diş İşlemede Sıkı Toleransların Korunması

Dişleri belirlenen toleranslara uygun hale getirmek, talaş tahliyesi ile oldukça ilgilidir. Talaş tahliyesi işleme sürecinde genellikle gözden kaçsa da, diş açma işleminden önce bir delik içerisindeki talaşlar uzaklaştırılmadığı zaman takım ucunda titreşim ve daha büyük sorunlara neden olabilecek bir girişime neden olabilir. Bu, temas noktaları değişirken diş sürekliliğini de azaltacağından, dişin süreksizliği bir parçanın üretiminin başarısız olmasına neden olabilir. Diş işleme genellikle işleme sürecinin son adımlarından biri olduğundan, genellikle diğer uygulamalar nedeniyle delikte biriken talaşların unutulma olasılığı da artar.

Özet

Bu makalede yer verdiğimiz ipuçlarına rağmen tolerans değerleri korumada zorluk çekiyorsanız, sorun makineniz dışında bir etkenden kaynaklanıyor olabilir. Sıcaklık ve nem gibi dış etkenler, malzemenin takıma yapışma derecesini ve aynı zamanda parçanın genleşme ya da büzüşmesi gibi sorunlara neden olabilir. Genleşme ve büzüşme gibi sorunlar mil üzerinde oluşan salgının artmasına ve düzensiz titreşimlere neden olabilir.