Mekanik Parçalar Nasıl Boyutlandırılır?

Mekanik parçaların boyutlandırılması, üretilen bir parçanın görünümü aslında yalnızca parçanın yapısal şeklinin bir temsilidir. Montaj bileşenlerinin boyut ve göreli konumu ise, görünümde işaretlenen boyut değerlerine göre belirlenen parametrelerdir. Parça çiziminde belirlenen boyut, parçaların işlenme ve incelenme sürecinde önemli bir referanstır. Ayrıca parça çiziminde önemli parametreleri barındırır. Ölçülerin yanlış olması başta imalatta yaşanabilecek sıkıntılara yol açmaktadır. Hatta üretim kayıpları gibi istenmeyen sonuçlara neden olabilmektedir. Parça çiziminde belirlenen ölçüler, doğru, eksiksiz, anlaşılır ve makul olması gereklidir. Boyutlandırmada rasyonel bir yaklaşımın benimsenmesi, çizimlerde belirtilen boyutların parça tasarım gereksinimlerine uygun olmasının yanı sıra fiili üretimi, işlemeyi, ölçümü ve montajı kolaylaştırır. Bununla birlikte, makul boyutlandırmanın sağlanması için, mekanik tasarım ve süreç hakkında detaylı bilgiye sahip olunmalıdır. Bu makalede ”Mekanik Parçalar Nasıl Boyutlandırılır?” sorusu hakkında ön bilgiler sunmaya çalışacağız.

Metal Parçaların Boyutlandırılması

Mekanik Parçalar Nasıl Boyutlandırılır?

Boyut Verisinin Makul Seçimi:

Boyut genel olarak bir referans noktasından başlatılır. Referans noktası olarak genellikle yüz, çizgi ya da parça üzerindeki bir nokta seçilmektedir. Parça üzerinde tasarım ve süreç referans verileri olmak üzere iki tür boyut referansı bulunmaktadır.

Tasarım tarafında ise, makine ve bileşenlerde parça yapısı ve performansı için bazı ölçütler yer alır. Bu ölçütlere tasarım ölçütleri denir. Tasarım esasen, makine ya da düzenek üzerindeki parçaların konumunu belirlemede kilit role sahiptir.

İşleme teknolojisi bakımından, parçaların işlenmesi, ölçülmesi ve montaj süreçlerini kolaylaştırıcı olarak tercih edilen kriterler ise süreç kriterleri olarak karşımıza çıkar.

Boyutlandırma sırasında tasarım ve işlem referanslarını birleştirmek, boyut hatalarını azaltırken ürün kalitesini sağlamak açısından oldukça faydalıdır. Birleştirilemediği durumlarda, ana boyutlar tasarım bazında işaretlenmelidir.

Şaft Kovanı Nedir

Ortak Parçaların Boyutlandırma İlkeleri:

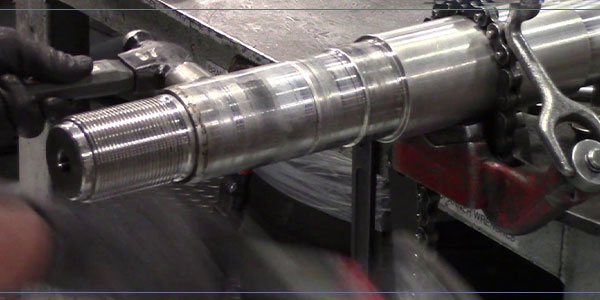

Şaft Kovanı Parçaları:

Genel olarak eksen, radyal referans noktası olarak seçilir. Uzunlamasına omuz ya da uç yüzey boyut referansı olarak kullanılmaktadır. Tasarım gerekliliğine sahip ana boyutların doğrudan sıfır noktasından işaretlenmesi gereklidir. Ayrıca diğer boyutların da genellikle işleme sırası gözetilerek işaretlenmesi gerekmektedir. Standart yapılara ait boyutlar, ilgili kılavuzlardan da faydalanılarak işaretlenmelidir.

Disk Kapağı Parçaları:

Disk kapak parçalarına ait sabitleme ve konumlandırma ölçüleri bellidir. Genellikle uzunluk yönündeki boyut referansı ana işleme yüzeyidir. Dönme ekseni ya da simetrik düzlem ise genişlik ve yükseklik yönündeki referans noktası olarak kullanılmaktadır. Çevrede dağınık bulunan deliklerin konumlandırma daire çapları, bu tür parçaların tipik bir konumlandırma boyutu olarak kabul edilmektedir.

Bu Yazımızı Okumuş Muydunuz? ▶▶▶▶ Boyutsal Toleranslar ile Yüzey Pürüzlülüğü Arasındaki İlişki

Kutu Tipi Parçalar:

Kutu tipi parçalarda, genellikle montaj yüzeyi, temas yüzeyi ya da simetri yüzeyi referans noktası olarak seçilmektedir. Yapılan şekil analizi yöntemi sonrası ayar ve konumlandırma boyutu işaretlenmesi gereklidir. Kutu üzerinde işaretlenmesi gereken parçalarda, işaretleme ve muayene sürecini kolaylaştırmak için boyutlar mümkün olduğunca işaretlenmelidir.

Önemli Boyutlar Doğrudan Belirtilmelidir

Parçalar üzerinde makine performansına, çalışma hassasiyetine ve değiştirilebilirliğine etki edebilen tüm ölçüler önemlidir. Ürün kalitesi beklentilerini sağlamak adına bu önemli boyutlar doğrudan belirtilmelidir.

Herhangi bir parça uzunluk, genişlik ve yükseklik olmak üzere üç boyuta sahiptir. Tasarım gereksinimlerine uygun olarak her yönde yalnızca bir ana referans nokta olmalıdır. Ancak parçalar işlenirken parçaların belirli bir yöndeki boyutları her zaman tek bir referans noktası temel alınarak gösterilmemelidir. Gerektiğinde, birkaç yardımcı nokta seçilmeli, ana referans noktası ile arasında bir bağlantı boyutu bulunması gerekmektedir.

Yatak mesnet deliğinin yüksekliği, yükseklik yönünde önemli bir boyut oluşturmaktadır. Bununla birlikte taban plakasının iki montaj deliği arasındaki mesafe, uzunluk yönünde doğrudan işaretlenmesi gereken bir boyuttur. Üstteki vida deliği derinliği boyutunu işaretlemek için yardımcı referans noktası olarak üstteki vida deliği derinliği kullanılarak işleme ve ölçüm kolaylığı sağlanabilmektedir.

Mekanik Parçaların Boyutlandırılması ve İşlenmesi

Kapalı Boyut Zincirine Enjeksiyondan Kaçının

Uçtan uca bağlı bir zincire benzeyen boyutlar grubuna kapalı boyut zinciri denmektedir. Boyut zinciri içerisindeki her boyut, zincirin bir halkası olarak adlandırılır. İşleme açısından incelendiğinde, kapalı boyut zincirini oluşturan tüm boyutlar işlendiğinde doğal olarak sağlanan bir boyut bulunmaktadır. Örneğin, I1, I2 ve I3 boyutları işlendiğinde I4 boyutları elde edilecektir. Bu üç boyutun işlenmesi sırasında hata oluşabileceğinden, ilgili hatalar I4 boyutunda birikir. I4 boyutunda belirli doğruluk gereksinimleri bulunuyorsa, sonuç olarak tasarım gereksinimleri karşılanamayacaktır.

Bu nedenle yapılan ölçülendirmede kapalı ölçü zinciri işaretlenmemelidir. Başka bir deyişle her halka ayrı bir ölçü olarak işaretlenmelidir. Genellikle zinciri oluşturan en önemsiz boyut halkası olarak kabul edilmektedir ve boyut işaretlenmez. Bu sayede ölçü zincirindeki diğer ölçülerdeki imalat hataları kapalı halka üzerinde yoğunlaşır. Dolayısıyla da önemli ölçülerin doğruluğu sağlanmaktadır.

Elbette çizim üzerinde ölçülendirme sürecinin işleme kolaylığı, ölçü ve montaj gibi dikkate alınması gereken sorunları vardır. Boş yüzeye atanan boyutlar ve parçanın işleme yüzeyi ayrı ayrı işaretlenmelidir. Boş yüzey ile işleme yüzeyi arasında aynı yönde yalnızca bir temas boyutu işaretlenebilmektedir.