Enjeksiyon Kalıplama/ Karşılaşılan Hatalar Nelerdir?

Enjeksiyon Kalıplamada Sık Karşılaşılan Hatalar ve Döngü Süresi Kontrolü

Enjeksiyon kalıplama, malzeme, kalıp, enjeksiyon makinesi vb. pek çok faktörün varlığı nedeniyle karmaşık bir işlemdir. Dolayısıyla üretilen ürünlerde ortaya çıkan hatalar kaçınılmazdır. Bu nedenle kalıp tasarımını ve işleme koşullarını düzene sokabilmek için hataların doğal mekanizmasını anlamak çok önemlidir. Bir diğer önemli nokta ise kusurların yer ve türlerini tahmin etmektir. Bu makalede, enjeksiyon kalıplamada karşılaşılan hataları nasıl sınıflandıracağımızı ve döngü süresini nasıl azaltacağımızı incelemeye çalışacağız.

Enjeksiyon Kalıplama Süreci ve Parçaları

Sık Karşılaşılan Hatalar

-

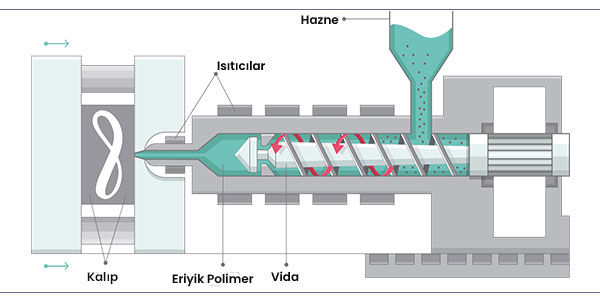

Enjeksiyon kalıplama ve çalışma süreci

Enjeksiyon makineleri sıkıştırma sistemi;

- enjeksiyon sistemi

- ısıtma ve soğutma sistemi

- hidrolik sistem

- yağlama sistemi

- elektrik kontrol sistemi

- güvenlik ve izleme sistemi

gibi çeşitli sistemlerin bir araya gelmesinden oluşur. Enjeksiyon döngüsü ise, kalıbın kapatılması, enjeksiyon yatağının ileri hareketi, enjeksiyon basıncının sabitlenmesi, plastik enjeksiyon öncesi ölçüm, kalıbın açılması ve ürünlerin dışarı atılması gibi süreçleri takip eder.

-

Enjeksiyon kalıplarının tipik hataları

Plastik ürünlerin performansını değerlendirirken, genel olarak üç yönlü bir inceleme gerçekleşir;

- Bütünlük, renk, parlaklık gibi görünüm kalitesini belirleyen faktörler,

- Boyut ve göreli konum arasındaki doğruluk ki aynı zamanda boyut ve konumun doğruluğu anlamına da gelir,

- İşlevselliği oluşturan mekanik, kimyasal ve elektriksel özellikler.

Enjeksiyon Kalıpları

-

Enjeksiyon kalıplama hatalarının sınıflandırılması

Yukarıda bahsettiğimiz üç değerlendirme kriteri baz alındığında, enjeksiyonla üretilen parçaların ortak hatalarını ikiye ayırmak mümkündür.

- Görünüm hataları: Parlama, dolgu düzensizliği, çekme izi vb. durumlar bu sınıfta yer alır.

- Performans hataları: Kırılganlık, yüksek gerilim, boyutsal dengesizlikler, aşırı yüksek ya da düşük ağırlık gibi durumlar bu sınıfta yer alır.

Enjeksiyon Kalıplamada Döngü Süresinin Kontrolü

Döngü süresinin kısalması, ürün kalitesini sağlamak açısından oldukça iyi bir göstergedir. Ayrıca Döngü süresi genel olarak enjeksiyon, basınç tutma, erime, soğutma, kalıp kilitlemede düşük basınç ve kalıbın açılıp kilitlenme süreleri gibi pek çok farklı sürecin toplamıdır.

-

Enjeksiyon Süresi

Enjeksiyon süresi uzadıkça, kalıptan çıkan ürünün doygunluğu da aynı ölçüde artar. Fakat kalite düşünüldüğünde, üretim kapasitesinin de dikkate alınması gerektiği bir gerçektir. Ayrıca, uzun enjeksiyon süreleri beraberinde dolu kalıp gözleri ve daha büyük yapışma sorunlarını da getirir. Bu nedenle, enjeksiyon süresi ayarlanırken detaylıca düşünülmeli ve süreyi kısaltırken kalite gereksinimleri de karşılanmalıdır.

-

Hammadde erime süresi

Sürenin uzunluğu, hammadde erime hızı ve geri basınç ayarına bağlı olarak değişir. Ek olarak, hammadde erime süresinin soğuma süresinden kısa olması gerekir.

Enjeksiyon Makinesi

-

Soğuma süresi

Tüm süreci direk etkileyen soğuma süresinin uzun olması durumunda üretim kapasitesi düşecektir. Buna bağlı olarak, soğutma süresi ayarlanırken, ürünün düzgün kalıplanmasını sağlayabildiğimiz en kısa soğuma süresi en iyi tercih olacaktır.

-

Ayrılma süresi

Ayrılma sürecinde manipülatörün sürece dahil edilmesi uygun bir seçenektir. Tam otomatik üretimde manipülatör kullanımı ile ayrılma süresi 1,5 – 2 saniye aralığında tamamlanır. Öte yandan yarı otomatik üretimde ise bu süre en fazla 5 saniye olarak ayarlanmalıdır. Bunun istenilmesinin sebebi ise yüksüğün geri dönüş süresi ya da malzeme sıkışması gibi etmenlerdir.

-

Düşük basınç koruma süresi

Kalıp güvenliği, aynı zamanda operatörün güvenliğinde de çok önemli bir role sahiptir. Bunlardan birisi, doğru düşük basınç konumu ve düşük basınç ayarı sayesinde bu süre 1-3 saniyeden uzun sürmelidir. Koruma süresinin kısalması ile oluşabilecek riskler en aza indirilebilir.

Bu Yazımızı Okumuş Muydunuz? ▶▶▶▶ Bir Enjeksiyon Makinesinin Bileşenleri Nelerdir?