CNC İşleme İçin Doğru Yüzey Pürüzlülüğünü Seçme

Bu Yazıyı Dinleyebilirsiniz.

CNC İşleme İçin Doğru Yüzey Pürüzlülüğünü Seçme

CNC işleme, 0,025mm gibi sıkı toleranslarla parçalar üretilmesine olanak tanıyan son derece hassas ve doğruluğu yüksek bir üretim sürecidir. Bununla birlikte, CNC işleme eksiltici bir üretim yöntemidir ve bitmiş parça yüzeyinde bıraktığı kesim izleri ile bir pürüz seviyesi oluşturur. Bu makalede CNC işleme için standart yüzey pürüzlülüğü seçenekleri ve bu seçeneklerin uygulanmasına genel bir bakış atacağız.

Yüzey pürüzlülüğü nedir?

Yüzey pürüzlülüğü, CNC işleme sonrası oluşan parça yüzeyi dokusunun genel bir ölçüsü olarak tanımlanabilir ve yüzey pürüzlülüğünü tanımlamakta kullanılan farklı parametrelerden bahsetmek mümkündür. Bu parametrelerin en yaygın olanlarından biri, yüzeydeki yükseklik ve derinlikler arasındaki farklar kullanılarak elde edilen pürüzlülük ortalamasıdır (Ra). Ra yüzey pürüzlülüğünün ölçümü mikroskobik olarak gerçekleştirilir ve genellikle sonuçlar mikrometre (x10-6 m) cinsinden elde edilir. Bu bağlamda dikkat edilmesi gereken şey yüzey pürüzlülüğü ile yüzey finisajının farklı şeyler olduğudur. İşlenmiş bir parçanın yüzey kalitesinin geliştirilmesinde anotlama, boncuk püskürtme ve elektro kaplama gibi farklı bitirme yöntemleri kullanılabilir. Bu makalede bahsettiğimiz yüzey pürüzlülüğü, parçanın işlenmiş yüzey dokusunu ifade etmektedir.

Silindir Parçalar-için Prüzlülük Ölçümü

Farklı yüzey pürüzlülüğü seçenekleri nasıl elde edilir?

Bir parçanın işleme sonrası elde edilecek yüzey pürüzlülüğü genellikle gelişigüzel değildir. Bunun yerine, belirli bir oranın elde edilmesi amacıyla farklı adımlar atılır ve bu durum, yüzey pürüzlülük değerinin önceden belirlendiği anlamına gelmektedir. Ancak, genellikle belirli bir değer belirlenmez. İmalat endüstrisinde kullanılan ISO 4287’de tanımlanmış ve endüstri standardı haline gelmiş belirli Ra değerleri bulunur. Bu değerler CNC işleme sırasında belirtilecek değerlerdir ve 25 um ~ 0,025 um arasında değişiklik gösterirken, her türlü imalat ve işleme sonrasında uygulanırlar.

CNC işleme için genellikle dört yüzey pürüzlülük seviyesi tercih edilir. Bunlar;

- 3,2 mikron Ra

- 1,6 mikron Ra

- 0,8 mikron Ra

- 0,4 mikron Ra

Her uygulama farklı pürüzlülük değerine gereksinim duyar. Alt yüzey pürüzlülük değerleri yalnızca gerekli olduğu durumlarda belirtilmelidir. Bunun başlıca nedeni, Ra değeri düştükçe daha fazla işleme süreci ve kalite kontrolü gereksinimi oluşur. İşleme maliyet ve süresi bu durumda önemli ölçüde artar. Belirli bir yüzey pürüzlülük değeri istenen durumlarda işlem sonrası işlemler uygulanmaz. Bunun nedeni ise, bu ardıl işlemlerin tam olarak kontrol edilememesi nedeniyle boyut tolerans değerlerini etkileme riskidir.

Belirli uygulamalar söz konusu olduğunda, yüzey pürüzlülüğü parçaların işlevselliği, performansı ve dayanıklılığı üzerinde önemli etkilere sahiptir. Bu etkilerden bazıları, parçanın sürtünme katsayısı, gürültü seviyesi, aşınma ve yıpranması, ısı üretimi ve yapışkanlığı üzerindeki etkileridir ve uygulamaya göre bu etkenlerin önemi değişkenlik gösterir. Bu nedenle, parçanın yüzey pürüzlülüğü bazı uygulamalarda önemsiz atfedilse de, bazı uygulamalarda kritik öneme sahip olabilir. Bu uygulamalardan bazıları; yüksek gerilim, stres ve titreşime maruz kalınan ortamlar, eşleşen ve hareket eden düzenekler, hızlı dönen parçalar ve tıbbi implantlardır. Daha önce de belirttiğimiz gibi, farklı uygulamalar farklı yüzey pürüzlülük değeri gereksinimine sahiptir.

Makalenin devamında farklı pürüzlülük seviyeleri ve uygulamalar için doğru Ra değerini seçerken dikkat edilmesi gerekenler incelenmektedir.

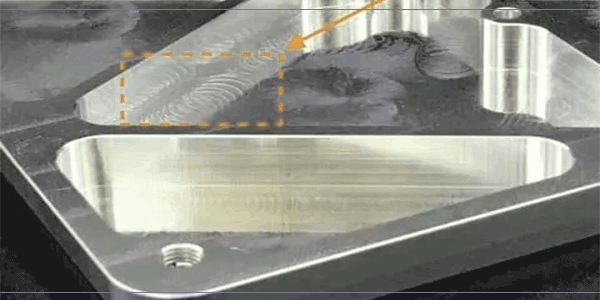

İşlenmiş Yüzeydeki Kesim İşsaretleri

3,2 mikron Ra

Standart ticari makine kaplamasıdır ve çoğu tüketici parçası için uygun olmanın yanı sıra yeterince pürüzsüzdür. Ancak, yüzeyde görünür kesim işaretleri bulunur. Aksi belirtilmeyen işleme süreçlerinde varsayılan yüzey pürüzlülük seçeneğidir.

Strese, yüklere ve titreşimlere maruz kalan parçalarda önerilen maksimum yüzey pürüzlülüğü 3,2 μm Ra’dır. Ayrıca hafif yüklerde ve yavaş hareketin olduğu durumlarda hareketli yüzeylerin eşleştirilmesinde de tercih edilebilir. Yüksek hızlar, hafif besleme ve hafif kesimler tercih edilerek işlenir.

1,6 mikron Ra

Genellikle hafif görünen kesim izleri oluşturur. Bu Ra derecesi, sıkı geçmeler ve gergin parçalar için kullanışlıdır ancak, yavaş hareket eden ve hafif yük taşıyan yüzeyler için de oldukça yeterli bir seçenektir. Fakat hızlı dönen ve yoğun titreşime maruz kalan parçalar için uygun bir tercih değildir. Bu yüzey pürüzlülüğü, yüksek hızlar, hassas ilerlemeler ve hafif kesimler kullanılarak kontrollü koşullar altında üretilir. 3.1645 gibi standart bir alüminyum alaşımında bu yüzey pürüzlülük seçeneği üretim fiyatına %2.5 civarı ekler. Bu ilave maliyet, parçanın karmaşıklığı nedeniyle artabilir.

0,8 mikron Ra

Yüksek dereceli olarak kabul edilen ve üretmek için yakın kontrol gereksinimi bulunan bu yüzey pürüzlülük derecesi, diğer seçeneklere göre daha pahalıdır. Stres yoğunluğuna maruz kalan parçalar için ilk tercih olmalıdır. Hareket ise ara sıra ve hafif yükler söz konusu olduğunda, rulman gibi parçalar için kullanılabilir. 3.1645 gibi standart bir alüminyum alaşımda bu yüzey pürüzlülük seçeneği üretim maliyetini yaklaşık olarak %5 artırır. Bu artış parçanın karmaşık olduğu durumlarda daha da yüksek olabilir.

0,4 mikron Ra

Bu değer, en az pürüzlü ve en kaliteli yüzey pürüzlülüğüdür. Yüksek gerilim ve stres altında çalışan parçalar için uygun bir seçenektir. Rulman ve mil gibi hızlı dönen bileşenler için gerekli olmasının yanı sıra üretim için en fazla çabaya gereksinim duyar. Düzgünlüğün birincil öncelik olduğu durumlarda tercih edilmelidir. 3.1645 gibi standart bir alüminyum alaşımda bu yüzey pürüzlülük seçeneği üretim maliyetini yaklaşık olarak %11~15 oranında artırır. Parçanın karmaşıklığı nedeniyle bu oran daha da artabilir.

Bu Yazımızı Okumuş Muydunuz? ▶▶▶▶