Delik Açma İşlemine Genel Bir Bakış

Üretim sırasında malzemeler, son ürünün üretilmesine kadar modifiye eden bir dizi kesme işleminden geçmelidir. Delik açma işlemi boşaltıcı bir işlemdir. Önceden açılmış veya dökümden çıkmış deliklerin genişletilmesi ve istenilen yarıçapa getirilmesini kapsayan bir tekniktir. Bu işlem tek köşeli bir kesici takım yardımıyla iş parçasının iç yüzeyinden malzeme kaldırılmasına denir. İstenen delik boyutu ve özelliklerine bağlı olarak, delik açma işlemi farklı hassasiyet seviyelerinde, çaplarda ve konum kısıtlamalarında delikleri işlemek için ideal bir yöntemdir. Ayrıca, yüksek hassasiyeti nedeniyle büyük boyutlu delikler oluşturmak için matkap işleminden daha uygun bir yöntemdir. Delik açma işlemleri; tornalar, hassas matkaplar ve delik frezeleri gibi kesiciler yardımıyla gerçekleştirilmektedir. Farklı delik açma takımları ve makineleri farklı uygulamalara uygun olabilir. Ancak, tüm delik açma takımları üç temel işlem yapar:

- Delikleri hassas bir şekilde doğru boyuta genişletmek.

- Önceden delinmiş veya diş çekilmiş deliklere rötuş vermek, döküm kusurlarını düzeltmek.

- Dış çapta konsantrik delikler yapmak.

Bu makalede, delik açma işlemi hakkında ayrıntılı bilgi ve benzer endüstriyel kesme işlemleriyle karşılaştırmalar yapacağız.

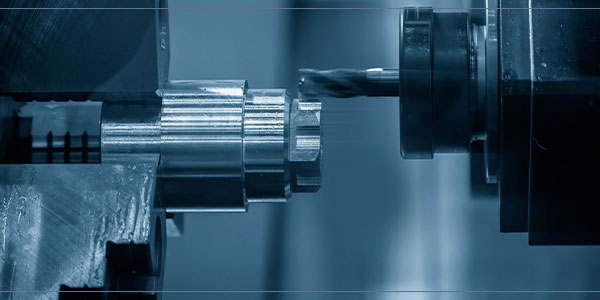

Delik Açma İşlemi Nasıl Yürür

Delik açma işlemi, makinenin başını önceden delinmiş veya dökülmüş deliğe dikkatlice yerleştirerek başlamaktadır. Cihaz daha sonra iç duvarın bir kısmını yavaşça kazıyarak deliği genişletmeye başlamaktadır. Delik açma araçları tornalama ve frezeleme makinelerinde kullanılanlara benzerlik gösterir.

Bütün delik tezgahları aşağıda sıralanmış olan parçaları içermektedir.

- Ayna: Delik açma işlemi sırasında parçayı sıkıca yerinde tutar.

- İş Parçası: Üzerinde delik açmak istenilen malzeme.

- Delik Açma Takımı: Deliklerin bir kısmını kazıyarak malzeme kaldıran kesici, böylece daha geniş ve hassas bir delik oluşturmaktadır.

Delik Açma İşlemi ve Tezgahları

Ne Zaman ve Neden Bu İşleme İhtiyaç Duyarız?

Bir iş parçasında delikler üretmek için delme, frezeleme ve bazı diğer imalat işlemleri kullanılmaktadır. Ancak büyük deliklerin üretimi yüksek hassasiyet ve sıkı toleranslar gerektirdiğinde, delik açma en uygun tekniktir. CNC delik açmanın bazı endüstriyel uygulamaları arasında vidalarda delik açma, motor silindirleri yapma gibi işlemler bulunmaktadır. Ayrıca, imalat şirketleri yataklara, çiviler ve boş bileşenlere ihtiyaç duyan diğer maddelere delik açmak için delik açma işlemini kullanmaktadır.

Delik Açma Tezgahı Çeşitleri

Yatay Delme Makineleri

Bu makineler en popüler ve yaygın olarak kullanılan delik açma makineleridir. Tamiratlar ve küçük ölçekli imalatlarla uğraşan birçok atölyede kullanılmaktadır.

Tek noktalı kesiciler, mevcut iş parçası deliğine yatay olarak yerleştirilerek delikler genişletilir. Bunların yanı sıra, bu cihazlar frezeleme, delme ve yüzey işleme işlemleri için de uygundur.

Tezgah Tipi Delme Makineleri

Bu makineler, tipik yatay delik açma makinelerinin bir çeşididir. Adından da anlaşılacağı gibi, çeşitli delik açma işlemlerinin gerçekleştirildiği tezgaha yerleştirilir.

Bu makineler, işleme masasına paralel bir mil kullanarak delik açarlar. Delik açmanın yanı sıra, bu makineler özellikle küçük şirketlerde genel amaçlı imalat cihazı olarak kullanılırlar.

Dikey Delme Makineleri

Bu makine, yatay bir tablaya yerleştirilmiş döner bir kesme parçası kullanılmaktadır. Ancak delici yukarı-aşağı hareket ettiğinden, adı dikey delme makinesidir.

Dikey delik açma makinesi, iş parçası gereksinimlerine bağlı olarak silindirik veya konik biçimde önceden var olan delikleri genişletmek için uygundur. Sonuçta oluşan delikler genellikle dönen kesicilerin ekseniyle eş merkezlidir.

Hassas Delme Makineleri

Bu makineler de iş parçasına tek noktalı kesici takım kullanarak delik açmaktadır. Bu nedenle, malzeme dönen kesicilerle paralel hareket ederken delikler genişletilir.

Bu nedenle, hassas delik açma makineleri, sıkı toleranslı ve aşırı hassas özelliklere sahip büyük iç delikler oluşturmak için idealdir. Bir deliği genişletmenin yanı sıra, bunlar başlangıçtaki delikleri düzleştirmek ve önceki hataları düzeltmek için uygun olduklarından yüksek boyutlarda hassasiyet sağlarlar.

Delik Açma İşlemini Zorlaştıran Unsurlar

Elbette, malzemelerde hassas delikler açmak için delik açma işlemi ideal bir yöntemdir. Ancak, çoğu imalat tekniği gibi, bu işlemle ilgili olarak özel bazı zorluklarla karşılaşılabilir. Bu sorunlara hızlı bir göz atalım.

1- Hasarlı Takımlar

Kesme işlemi sırasında, delik açma cihazının bazı parçaları sürtünmeyle aşınır ve zarar görür. Bu nedenle, cihazın işlevselliği azalabilir ve hassasiyet özellikleri düşebilir.

Ayrıca, ürünler daha fazla yüzey işlemi ve son işlem operasyonları gerektirmektedir.

2-İşleme Hataları

Delik açma işlemleriyle ilgili olarak, işleme hatası ürünün şekli, deliklerin yerleşimi ve yüzey işlemesini de içeren boyutsal değişikliklerle ilgilidir. Bu hatalar aşağıdakilerden birinin sonucunda olabilir:

- Delik açma parametrelerinin yanlış olması.

- İş parçasının yüksek rijitliği veya plastikliği.

- Kesici katerin uzunluğu/çapı oranının aşırı yüksek olması.

- İş parçası malzemesi için uygun olmayan bıçak veya kesicilerin kullanılması.

Bu Yazımızı Okumuş Muydunuz? ▶▶▶▶ Delik Açma İşleminde Kullanılan Aletler Nelerdir?

3-Yüzey Cilası

Delik açma işlemi sırasında parçalar yetersiz yüzey kalitesi ile karşılaşmaktadır. Ancak kesme izleri veya çapaklar gibi sorunlarla karşılaşabilirler. İlerleme hızı, delik parçalarının yüzey işlemesinde önemli bir rol oynamaktadır. Genellikle üreticiler, delme işlemine 0,1 ila 0,2 mm devir başına ilerleme hızında başlarlar.

4- Ölçüm Hataları

Bu, birçok imalat işlemi için belki de önemli bir zorluktur. Yanlış ölçüm araçları kullanmak veya yanlış ölçümler girmek, delme işleminin son ürününü bozabilir.

Delik Açma İşlemi İçin Önemli İpuçları

Her işleme işleminde olduğu gibi, delik açmak da büyük ölçüde boyutsal doğruluk gerektirir. Bu nedenle, işleme sürecinin her yönünü optimize etme ihtiyacı ortaya çıkar. Bu işleme tekniklerini kullanarak bir iş parçasına delik açarken en iyi sonucu elde etmek için:

Makine Kurulumuyla İlgili İpuçları

- İşlem sırasında takım aşınmasını düzenli olarak kontrol etmek gerekmektedir. Hatalı kesicileri değiştirerek işlem doğruluğunu ve delme kalitesini garanti altına alın.

- İşleme öncesinde işin tutulduğu ve kavrandığı tutucuların güvenilir ve iyi sabitlenmiş olduğundan emin olmak için kontrol edin, böylece delme işlemi sırasında sapma oluşmasını önleyebilirsiniz.

- Delme işlemi yeterli yağlama ile sürtünmeyi azaltmak ve kesme işlemlerini kolaylaştırmak için uygun bir sıcaklıkta gerçekleşmelidir.

- Deneme aşamasında, delik delinirken, sarsıntıyı ve merkez dışı kesmeyi sınırlamak için delme çubuğunun dinamik yerçekimi aşım değerini kontrol edin ve gerekli ayarlamaları yapın.

Doğru Ölçüm Toleransları

- Delik açma işlemi öncesi delik çapını bir kumpas ile ölçün ve işleme için ayrılmış toleransı hesaplayın.

- İşlemeye ayrılan toleransı işleme sonrası yüzey kalitesine bağlı olarak belirleyin: kaba, orta ve iyi yüzey kalitesi. Birçok endüstri için genellikle şu değerler kullanılır: kaba yüzey kalitesi için 0,5 mm, orta yüzey kalitesi için 0,15 mm vb.

- Zor işlenebilen malzemeler ve yüksek hassasiyet gerektiren parçalarda toleransın 0,05 mm altında olmamasına dikkat edin.

Delik Açma Takımları Hakkında İpuçları

Delik açma kateri ayarladıktan sonra, delme makinesinin kesme kenarının pozisyonda olduğundan emin olun. Bu, işlemim sağlamasını yapmak için takım kenarının üst düzleminin delme aracının kesme kafasının ilerleme yönü ile aynı yatay düzlemde olduğundan emin olarak yapabilirsiniz. Bir delik delerken, delme aracında 0.3 ile 0.5mm arasında bir tolerans bırakın. Ayrıca, delme işleminin sonucunun tolerans özelliklerine uygun olması için, kaba delme toleransını 0.5 mm’den az olmayacak şekilde ayarlayabilirsiniz.

Talaşlı İmalat ve Ürün Çeşitlerimiz Hakkında Detaylı Bilgi Almak için Hemen Tıkla!

Delik Delme İşlemiyle Diğer Tekniklerin Kıyaslanması

Diğer işleme teknikleri, delme ile bazı benzerlikler paylaşmaktadır. Burada, delme işleminin benzerliklerini ve farklılıklarını inceleyeceğiz.

1. Delme ve Matkap

Delme ve matkap, standart bir boşaltma üretim işlemidir, her ikisi de delikler oluşturmak için bir malzemeden parçalar çıkarmayı içerir. Ancak, iki yöntem arasında belirgin farklılıklar vardır. İşte aralarındaki farklardan bazıları.

- Matkap ile delme işlemi bir iş parçasında delik oluşturmayı içerirken, delik açma işlemi zaten olan bir deliği genişletir. Bu nedenle, imalat sırasında matkap işlemi, delik açmadan önce gerçekleştirilmektedir.

- Matkapla delme işlemine göre, hassas delik açma işleminin yüzey kalitesi harikadır ve ölçü hassasiyeti olarak son derece doğrudur.

- Delik delme işleminin aksine, matkapla delme işlemi malzemede deliğin uzunluğunu artırırken, delik açma işlemi deliği genişletmek için yapılmaktadır.

- Genel olarak, matkapla açılan delikler dar oldukları için devamlı delme işlemlerinde talaş tahliyesi konusunda sorunlar oluşmaktadır. Delik açma işlemindeyse açılan delikler yeterli genişliğe sahiptirler ve kolayca talaş atabilirler.

Delik İşlemede Karşılaşılan Hatalar Nelerdir?

2. Delme ve Torna

Matkap ve delik açma gibi, tornalama da boşaltma yöntemi kullanılarak yapılan bir işlemdir. Delik açma, uçlu bir tek kesici takım kullanarak bir iş parçasındaki önceden var olan deliği genişletmek için kullanılmaktadır. Öte yandan tornalama sabit, dönmeyen bir kesici takım kullanarak malzemenin dış yüzeyinden parçaları çıkarmayı içermektedir.

İki işlem arasındaki temel fark, tornalamanın malzemeyi dış yüzeyinden çıkarmasıdır. Ayrıca sondajın ise iş parçasının iç kısımlarını çıkarmasıdır. Üreticiler genellikle tornalama işlemlerini torna adı verilen bir makine kullanarak gerçekleştirirler, ki bu da delik açmakta kullanılan bir diğer standart araçtır.

3. Delik Açma ve Raybalama

Her ikisi de iş parçasının iç bileşenlerini çıkarma işlemi içeren kesme işlemleridir. Ancak, delik açma işlemi tek uçlu bir takım kullanırken, rayba işlemi dönen kesicileri kullanarak malzemeden parçalar kazımaktadır. Bir diğer benzerlikleri ise her iki işlemin de zaten delinmiş bir delik üzerinde çalışması oluşturmaktadır.

Bu nedenle, aralarındaki temel fark, uygulama sürecinde ortaya çıkmaktadır. Delik açma öncelikle önceden var olan bir deliği genişletmeyi amaçlarken, raybalama işlemi iş parçası için daha ince ve pürüzsüz bir iç duvar oluşturmayı hedeflemektedir. Bu nedenle, raybalama işlemi sadece pürüzsüz duvarlar oluşturmayı amaçladığı için malzemeden sadece küçük parçalar çıkarmaktadır.