Plastik Enjeksiyon Kalıplama Kılavuzu

Bu Yazıyı Dinleyebilirsiniz.

Plastik enjeksiyon kalıplama, plastik parçaların seri üretimi için kullanılan bir üretim teknolojisidir. Burada parçaların iyi toleranslara sahip olması çok önemlidir.

Bu teknolojide polimer granüller eritildikten sonra basınç altında sıvı plastiğin soğuduğu ve katılaştığı bir kalıba enjekte edilir.

Yöntem sayesinde farklı çeşit ve ebatlarda plastik parçalar üretilebilir.

Seri üretime uygun olması nedeniyle birçok sektörde kullanılan bir üretim yöntemidir. Otomotiv ve savunma sanayisinde kullanımı daha da yoğundur.

Plastik Enjeksiyon Kalıplama Nedir ?

Plastik enjeksiyon kalıplama, büyük miktarlarda dökme parça üretimini işleme prensibine sahip bir üretim sürecidir. Bununla birlikte, plastik üretimi söz konusu olduğunda birkaç süreç olduğuna dikkat etmek önemlidir. Birçok şirket de bu yöntemi diğerlerine göre tercih ediyor. Plastik enjeksiyon kalıplama ilaç sektörü ve hastanelerin yanı sıra diğer iş sektörlerini de ciddi anlamda etkilemektedir.

Günümüzün küresel ekonomisinde, plastik işleme dünya pazarında çok önemli bir sektör olarak kök salmıştır. Giderek daha fazla işletme, ürünlerini üretmek ve gelir akışlarını optimize etmek için sürekli olarak en güvenilir ve uygun maliyetli yöntemi aramaktadır. Plastik enjeksiyon kalıplama da işletmelere bu yöntemi sunmaktadır. Söz konusu teknoloji parça başına çok düşük bir maliyetle çok yüksek hacimlerde aynı parçaları üretme imkanı tanır. Bu özellik sonucunda da enjeksiyon kalıplama bugün hem tüketici ürünleri hem de mühendislik uygulamaları için kullanılır hale gelmiştir.

Plastik Enjeksiyon Nedir ?

Plastik Enjeksiyon

Plastik enjeksiyonun en kısa tanımı, sıcaklık yardımı ile eritilmiş plastik ham maddenin bir kalıp içinde şekillendirilmesi ve soğutularak kalıpların çıkarılmasıyla ürün elde edilmesidir.

Plastik enjeksiyon yöntemi ile seri üretim yapılabilirken, yüksek sayılara ulaşılabilinir. Diğer yöntemlere göre daha düşük maliyetler sunan Plastik enjeksiyon çok değişik renk şekil ve yüzeyde parça üretilmesini sağlar. Malzeme kaybını neredeyse sıfırlayan yöntem aynı makinede ve kalıpta farklı hammaddelerin üretimine de izin verir.

Plastik enjeksiyon kalıplama nasıl yapılır, aşamaları nelerdir konusuna devam etmeden önce, öncelikle üretimde kullanılan yaygın plastik formüllerin genel türlerini inceleyelim:

Polietilen– Yüksek yoğunluklu, düşük yoğunluklu veya ultra yüksek moleküler ağırlıklı bu malzeme çok çeşitli dayanıklılık seviyelerini kapsar; plastik torbalardan temizleme şişelerine ve kurşungeçirmez yeleklere kadar her şeyin üretiminde kullanılabilir.

Polietilen Tereftalat – Polyester elyaf genellikle giyim amaçlı kullanılır. Bu daha çevre dostu bir malzemedir. Çünkü hafif plastik kendi maddesinde geri dönüştürülebilir.

Polivinil klorür– PVC yaygın olarak endüstriyel ve inşaat plastiği olarak bilinir, ancak çok yönlülüğü sayesinde mobilya, kablo ve vinil kayıtların yapımında da kullanılabilir.

Poliamid– Naylon olarak bilinen bu plastik, esnek yapısı için kullanılır; dayanıklılık seviyeleri kablolara ve ağır iş makinelerine kadar uzanır.

Polipropilen – PP, tekstil başta olmak üzere otomotiv sektöründen gıda sektörüne kadar pek çok kullanım alanına sahiptir. Asit ve bazlara karşı oldukça dayanıklı olan PP yüksek erime noktası ile gıda kaplarının üretiminde daha uygun hale getirir.

Polistiren-Yaygın olarak strafor olarak bilinen bu plastik, belirli öğeleri darbe hasarından korumak için tekrar tekrar kullanılır. Genleşmiş polistiren genellikle dolgu olarak kullanılır.

Akrilontiril-Bütadien-stiren–ABS, yaygın olarak bulunan ve kimyasal nitelikteki aşındırıcılara karşı dayanıklı bir plastiktir.

Polioksimetilen-Asetal’in plastik formu olan bu plastik türü, kalıplama işleminden sonra; bir ürünün ilk şeklini korumasını kolaylaştırır ve sabitler. Bu ürün normalde çarklar ve çeşitli mekanik dişliler için kullanılır.

Poliüretan Nedir?

Poliüretan– Bu plastik esnekliği ve çok yönlülüğü ile öne çıkar. Son derece dayanıklı ama yumuşak dokuya sahiptir. En zorlu koşullara bile dayanabilir. Poliüretan malzeme ayrıca kaykay tekerlekleri için malzeme olarak kullanılır.

Polikarbonat – Genellikle pencere tipi malzeme olarak kullanılır, şeffaf doğası ve yüksek dayanıklılığı ile öne çıkar.

Akrilik– Şeffaf bir plastiktir. Darbeye dayanıklılığı ile cama alternatif olarak kullanılır. Bu plastik ekran tipi cihazlar için de kullanılabilir.

Farklı Plastik Üretim Süreçleri

Bu bölümde farklı plastik üretim süreçlerinin neler olduğuna eğileceğiz. Plastik üretim süreçlerindeki bu farklılık kaynak malzeme ve araçlara göre ortaya çıkmaktadır. Hem malzemenin farklı bir üretim süreci olduğu gibi kullanılan malzeme de üretim yönteminde değişikliklere neden olur.

Düşük hacim

Bu yöntem şekillendirme için daha saf taşlama ve kesme prosedürleri içerir.

· İmalatı –Ürün, dijital olmayan bir oyma, kaynak ve yapıştırma işlemi ile şekillendirilmiştir

· CNC işleme -Bir malzeme bloğu bilgisayar kontrollüdür ve ürün bir dizi delme ve taşlama ile şekillendirilir.

- 3D Baskı– Bir bilgisayara takılı bir 3D modeldir ve makine ürünü yapı baskısı ile şekillendirir.

Orta Hacim

Orta hacim ve daha yüksek miktarlarda gerekli ürün çıktısı için, kalıplama ve şekillendirme, üretim için en etkili ve gerekli prosedürdür.

Döküm- Kalın parçalar ve duvar bölümleri çok olası çıktılardır, ancak bu, kalıbın soğutulmasından sonra daha uzun bir katılaşma üretim süresi gerektirir.

Termoform- Bu aşamada levha plastikler ısıtılır ve bir kalıba vakumlanır. Ancak sadece tek taraflı bir kalıp söz konusu olduğu için şekil olarak sınırlıdır.

- Döner Kalıplama- Erimiş formül büyük bir kalıba dökülerek içi boş bir şekil oluşana kadar döndürülür.

- Sıkıştırma Kalıplama– Kalıp ısı ve basınç işleme ile 2 parçalıdır. Yalnızca sınırlı şekillere uygundur.

Yüksek Hacim

Yüksek hacimli çıktılar, büyük makineleri seri üretime dahil eden daha yüksek endüstriyel yöntemler gerektirir.

- Ekstrüzyon Kalıplama-Ürün bir kıyma makinesine benzer şekilde, plastik formül bir kalıptan sızar ve nihai formun sabit uzunluğuna çıkar.

- Şişirme– Önceden imal edilmiş prefabrike bir tüp, içine sıcak hava üfleyerek ve bir kalıp oluşturarak hafifçe erimiş plastiği iter.

- Enjeksiyon Kalıplama– Plastiğin 2 parçalı bir kalıba enjeksiyonu, soğutulması ve katılaştırılması, şekillendirme söz konusu olduğunda enjeksiyon kalıplama lazerin keskin hassasiyetini garanti eder.

Enjeksiyonla Kalıplama Prosesinde Kayıplardan Kurtulma Yolları Nelerdir?

Neden Plastik Enjeksiyon Kalıplamayı Seçmelisiniz ( Diğer Proseslere Göre )

Plastik üretiminde enjeksiyon kalıplamayı seçmenin birçok nedeni vardır.

Öncelikle, plastik enjeksiyon kalıplama malzemelerin ayrıntılı özelliklerinin tutarlılığı ile mutlak doğruluk sağlamaktadır.

Karmaşık şekillerin prototiplerinin işlenmesinde yüksek hassasiyet, hızlı ve yüksek verimli bir şekilde yapılır.

Diğer bir önemli neden de kalıp sonrası ürünün geliştirilmiş mukavemeti ve esnek nitelikleridir.

Makinelerinin yüksek mukavemetli bileşenleri ile bir araya geldiğinde doğru sonuçlar verir

Çeşitli plastik türleri ile aynı anda ilgilenebilme imkanını da verir ve ko-enjeksiyon kalıplamadaki gücünden dolayı farklı plastikleri işleyebilir.

Düşük kayıp oranlarına sahiptir ve doğası gereği hızla tekrarlanabilir.

Düşük işçilik maliyetleri sayesinde genel üretim maliyetlerinden ciddi oranda tasarruf sağlar. Bu özellik sayesinde yaygın olarak kullanılır.

Tüm bu avantajları sayesinde de en popüler yöntemdir. Uzun vadeli işlemlerde, plastik işlemenin aksine maliyetlerden büyük ölçüde tasarruf sağlar. Aynı zamanda çevre dostu bir seri üretim aracı olması da cabası.

Plastik Enjeksiyon Kalıplama Nedir ?

Enjeksiyon kalıplama, büyük miktarlarda dökme parça üretimini işleme prensibine sahip bir üretim sürecidir. Bir enjeksiyon kalıplama makinesinin kullanımı ile, tüm enjeksiyon kalıplama işlemini öngören 6 ana adım vardır. Bu adımlar şunlardır:

- Sıkıştırma

- Enjeksiyon

- Soğutma

- Kalıp Açma

- Ürünlerin çıkarılması

Herhangi bir enjeksiyon kalıplama projesi için ilk adım her zaman parça tasarımıdır.

Enjeksiyon yönteminde rol oynayan bir diğer önemli faktör kalıptır. Daha sonra istenen şekillere getirilebilecek içi boş ve kalıplaşmış maddedir.

Makinenin boşluklarını doldurur.

Son olarak soğutma aşamasında madde şeklini alır.

Kalıbın inşası, nihai çıktının genel malzeme kalitesini belirleyen büyük bir bileşendir.

Kalıbın test edilmesi, kalıplama durumunun titiz bir şekilde izlenmesi anlamına gelir.

Çoğu zaman, üreticilerin yeniden işlenmiş malzemeler kullanarak verimlilik seviyelerini daha da artırmaları söz konusudur.

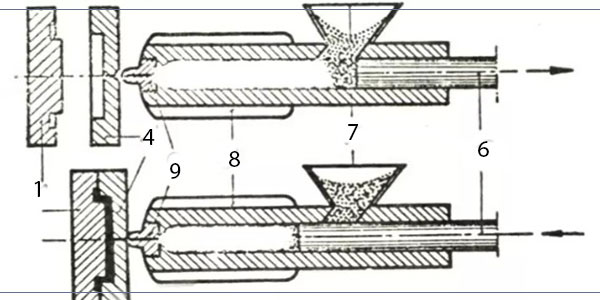

Enjeksiyon kalıplama makineleri bir sıkıştırma ünitesine ve bir enjeksiyon ünitesine ayrılır. Enjeksiyon ünitesi esas olarak plastiğin erimiş bir dereceye kadar ısıtılmasından sorumludur ve malzeme daha sonra kalıba girer. Hız kontrolleri ve basınç kontrollerinden sonra belirli bir sabit değere kalibre edilir. Kalıp ve malzemelerin son ince ayarı, makinenin ‘sihrini’ yapmaya hazır olduğu anlamına gelir.

Nasıl Başladı ?

Enjeksiyon kalıplama teknolojisinin gelişimi, plastik maddenin kendisinin icadına kadar uzanmaktadır. 1847’de ilk yoğuşma polimerleri üretildi. John Wesley Hyatt’ın plastik türevli Selüloit tanıtımı, küresel üretim pazarını yeniden icat etti. Hyatt, kardeşi ile birlikte, daha sonra 1897’de ilk enjeksiyon kalıplama makinesi için ham ama yenilikçi prototipi inşa etmeye devam edecekti.

20. yüzyılın başlarında, Bakalit’in icadı, plastiklerin günlük kullanımını sağladı.

1930’lara kadar, PVC ve polistiren gibi büyük vinil termoplastiklerin icadı, günümüzde bile ev ihtiyaçlarını karşılıyor.

Öte yandan İkinci Dünya Savaşı’nın şiddetlenmesi dünyada sanayi sektörlerinin daha ucuz seri üretim araçlarını bulmasını gerektirdi.

Naylon 1941’de bulunurken, 1945’ten 50’li yılların ortalarına kadar Polietilenin Polikarbonata geçişi görüldü. 1970’lerde enjeksiyon kalıplama yöntemlerinin yaygın kullanımı, gaz yakıtlı ve destekli enjeksiyon kalıplama sürecini belirledi.

1985 yılında, Japon firmaları tamamen elektrikli kalıplama makinesinin kullanmaya başladı ve 1990 yılında, enjeksiyon kalıplamada yaygın olarak kullanılan alüminyum kalıplar ortaya çıktı.

Bu gelişmeler birbiri ardına ortaya çıkarken, enjeksiyon kalıplama, köklerini dünyanın ekonomik ticaretine sağlam bir şekilde yerleştirdi.

Ortak Ürünler

Kelimenin tam anlamıyla nereye giderseniz gidin, döndüğünüz her yönde, enjeksiyon kalıplamanın seri üretim yetenekleri ile yapılmış ürünler bulursunuz.

Otomotiv tamponlarından gösterge panellerine, hemen hemen her kapak tipine kadar her şey enjeksiyon kalıplama ile toplu olarak üretilir.

Günümüz evlerinde, elektrik anahtarları ve CD’ler, merkezi teknolojik sistemler enjeksiyon kalıplamanın güvenilirliği ve tutarlılığından inşa edilmiştir.

Sağlık endüstrisindeki tıbbi malzemeler için günlük talep de, enjeksiyon kalıplamanın seri üretim becerisiyle sağlanmaktadır.

Uygun Maliyetli Plastik Enjeksiyon Kalıplama Nasıl Tasarlanır ?

Enjeksiyon kalıplama sürecinde maliyet etkinliğini arttırmak söz konusu olduğunda, üretim yönteminin ana artılarından birini sürekli olarak akılda tutmak gerekir. Bu ‘artı değer’ toplu/seri üretimdir.

Seri üretim yaparken hatırlamanız gereken bazı noktalar ise şunlardır:

- Gerçek işlemden önce tasarım değişikliklerine odaklanarak plastik parça tasarımını optimize edin.

- Sadece minimum malzeme gerektiren tasarımları seçmeyi hedefleyerek kalıplamayı geliştirin.

- Yeterli bir taslak sağlamak, yapısal gereksinimleri analiz ederken ve katı parça alanlarını azaltırken parça boyutuna önem vermeyi getirir.

Her zaman mümkün olan en kısa sürede maksimum miktarı üretmeyi hedefleyin.

İkincil süreçleri en aza indirerek ve gereksiz özelliklerden kurtularak deneme sürelerini azaltın.

Üretim sırasında çekirdek boşlukları kullandığınızdan emin olun ve kozmetik yüzeyleri ve görünümleri azaltmak için notlar alın.

Son soğutma aşamalarında, daha verimli bir kalıp yapımı için alt kesimleri ortadan kaldırın. Buradaki yapılması gereken, işleri her zaman mümkün olduğunca basit tutmaktır.

Kalıp malzemeleri ve standart parçalar satın alma açısından, yalnızca ihtiyaçlarınızı kesinlikle karşılayan nitelikli plastik parçalar ve malzemeler kullanın.

Uygun maliyetli kalıplamada uzun vadeli dayanıklılık için, tasarımın dayanıklılığını her zaman kontrol altında tutun ve çok boşluklu kalıplar kullanın. Kalıpları değiştirmek ve yeniden kullanmak da yararlı olabilir.

Plastik Enjeksiyon Kalıplamada Yapılan Hatalar

Enjeksiyon kalıplama neredeyse tamamen kesintisiz bir seri üretim süreci olmasına rağmen, aynı zamanda pratik ve eğitimli bir beceri gerektiren bir metodoloji de taşır. Bu nedenle, ilk koşularda birkaç sorunla karşılaşmak normaldir, ancak hataların maliyetlerde etkisi olacağını unutmayın. Önemli olan her zaman önleyici tedbirler almak ve öğrenmektir.

İşte hala söz konusu kusurlardan bazıları:

- Delaminasyon

- Döküm hataları

- Akış işaretleri

- Flaş

- Örgü hataları

- Kaynak hataları

- Çözgü

- Renk çizgileri vb.

Enjeksiyon kalıplamadaki bu yaygın hatalardan kaçınmak için, malzemelerin ve aletlerin doğru tasarımından, boyutundan ve konumundan emin olmak gerekir. Böylece potansiyel semptomların ortaya çıkmasını kolaylaştırırsınız.

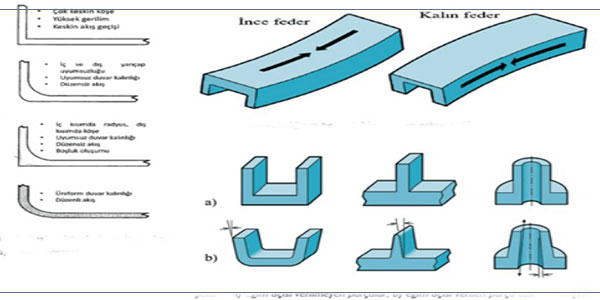

Yukarıda belirtilen sıkıntılarla karşılaşmamak için uygun duvar kalınlığını ve tasarımını geliştirin; dokuları kullanın. Çünkü parlaklık eklemek, stresi önlemek için tasarımı hafifletmek maliyetli olacak hataları önleyecektir. Bunu yapmamak büyük maliyet artışlarına yol açabilir.

Plastik Enjeksiyon Kalıplamada Güncel Trendler

Üretim teknolojisinde yaşanan büyük sıçrama enjeksiyon kalıplamayı da derinden etkilemektedir. Bu etki de her büyük malzeme pazarında dalgalanmalar yaratır. Örneğin, günümüzde tıbbi cihazlar boyut olarak küçülmekte ama aynı zamanda etkinliği artmaktadır.

Günlük yaşamın hemen hemen her alanında gelişen minimalizm çerçevesinde, otomotiv parçaları da plastik enjeksiyon kalıplama sayesinde daha hafif hale geliyor.

Bu gelişmeler tüketici elektroniğinin her cephede yenilikler yaşadığını ortaya koymaktadır. Bu yenilikler de aslında plastik enjeksiyon kalıplamanın geçirdiği değişim ve dönüşüm ile yakından ilgilidir.