Talaşlı İmalatta Talaş Oluşumu Hakkında Bilinmesi Gereken 5 Madde

Bu Yazıyı Dinleyebilirsiniz.

Hali hazırda işleme uygulaması hakkında çeşitli bilgiler edinmek için üretilen talaşları incelemek yeterlidir. Bununla beraber takım tercihlerinin talaş üretimi üzerindeki etkileri, kesme sıvısının talaş tahliyesi üzerindeki rolü ve talaş boyut ve şekilleri de incelenmelidir.

Talaşlara ait detayları anlamlandırabilmek, operatörün talaş oluşumlarını daha iyi yönetmesini, duruma göre ayar yapabilmesini, takım ömrünü uzatmasını ve muhtelif arızaları önlemesini sağlayabilir. Çünkü pratikte daha iyi talaş oluşumu, aynı zamanda daha başarılı bir işleme operasyonu anlamına gelir.

Şekil ve Boyut

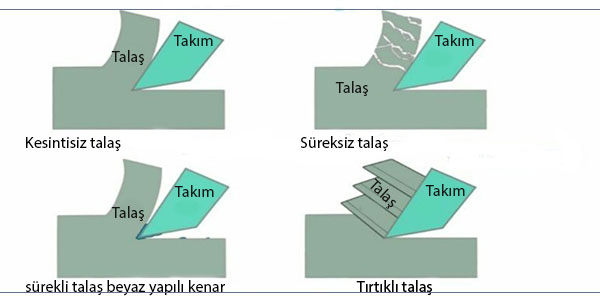

Talaş oluşumu incelendiğinde, talaş şekli işlerin doğru gidip gitmediği konusundaki en önemli göstergelerden biridir. Herhangi bir uygulamada, altılı ve dokuzlu şekilli talaşlar ya da tek bir konik şekle sahip talaşların oluşması beklenir. Verimli ve öngörülebilir bir delme işleminde beklenen sonuç bu küçük, verimli talaşlardır. Ayrıca, diğer şekil ve boyutta talaşların nedenlerinin de farkında olmak gerekir. Örneğin, düz, yassı bir talaş, esneklik nedeniyle oluşur. Sürekli bir şerit halinde oluşan talaşlar oluştuğunda ise ideal talaş oluşumunu sağlamak için yapılması gereken farklı ayarlar vardır.

Talaş boyutu talaşın tahliyesinde de kilit öneme sahiptir. Talaş ayırıcı olarak bilinen talaş kırıcılar ve kenar geometrisi, delme aletlerinde talaş boyutuna etki eden iki ana faktördür. Tahliyeyi kolaylaştırmak için talaş genişliği talaş kırıcılarda inceltilir ve talaş ne kadar genişse kendi üzerine yuvarlanarak kırılması o kadar kolaydır.

Kenar geometrisi de talaşın kendi üzerine kıvrılmasına ya da kenar yarıçapının arka tarafına çarparak kırılmasına yardımcı olan mekanik bir talaş kırıcı gibi işlev görür. Sert malzemeler kırılmayı gerçekleştirmek için talaşı kendi üzerine kıvırabilirken, daha yumuşak ve yapışkan malzemeler genellikle kenar yarıçapını aşar ve kenar yarıçapının arkasına çarparak kırılır. Hem kombine talaş kırıcıların hem de kenar geometrisinin ortak amacı, talaş oluşumunun kolay tahliyesi için talaşları tahliye olabilecek şekilde kırmaktır.

Talaşlar, kendi üzerine kıvrılarak ve koni şeklinde bir talaş oluşurken bir talaşın iç ve dış yüzeyi arasındaki hız farkı nedeniyle doğal olarak da kırılabilir. Daha büyük çapa sahip kesici uçlar, küçük çaplı olanlara nazaran daha yüksek bir hız farkına sahiptir. Bu nedenle talaşların kırılması daha kolaydır. Diğer bir deyişle, talaş kırıcı aralığı büyüdükçe, talaş kırma oranı da o denli fazla olur. Daha küçük çaplı uçlar, tutucu kanaldan talaşları boşalmak için gereken talaş genişliğine sahip olmadığından, mevcut hız farkı ile sınırlıdır.

Bu makalemizi okudunuz mu? >> Mühendislerin Kesinlikle Öğrenmesi Gereken Metal Frezeleme Bilgileri

Talaşlı İmalatta Talaş Oluşumu Hakkında Bilinmesi Gerekenler Nelerdir?

Kalınlık

Talaş kalınlığı, ilerleme hızı ile doğru orantılıdır. Ağır ilerleme hızları daha kalın talaşlar oluşmasına neden olurken, hafif ilerleme hızları daha ince talaş oluşumuna neden olur. Talaş kalınlığı aynı zamanda talaşın nasıl kırılacağını da belirleyen bir etkendir. Ancak bu durum aynı zamanda malzeme türüne de bağlıdır. Takım hız değişimleri de talaş kalınlığında etkilidir.

Takım hızı yükseldikçe daha fazla ısı ortaya çıkacak ve malzemeyi daha elastik bir duruma getirecektir. Dolayısı ile hız ve ilerleme arasında bir denge kurulması gerekir. Çoğu malzemede, daha kalın talaş üretiminin başlaması, malzemenin elastik sınırını aşma şansının yükseldiği anlamına gelir. Bu durum talaş kırılma olasılığını artırırken öte yandan daha ince talaşlar daha elastik olduğundan talaşı kırmak için gereken elastik sınırdan daha uzaktır.

Yumuşak karbonlu çelik, 300 serisi paslanmaz çelik ve saf titanyum gibi yumuşak, yapışkan malzemeler, artan talaş kalınlığının talaş oluşumu üzerinde olumsuz etkiye sahip olduğu yüksek elastik limite sahiptir. Bu gibi malzemeler, kabul edilebilir bir talaş oluşumu için özel kenar geometrilerine ihtiyaç duyar. Yine de, talaş deformasyon oranına bakarak talaş kalınlığını daha iyi anlamak önemlidir.

Talaş deformasyon oranını kısaca deforme olmuş talaş kalınlığının deforme olmamış talaş kalınlığına oranı olarak tanımlamak mümkündür. Çoğu çelik malzeme için bu oran genellikle 2-3:1’dir. Ancak bu yumuşak, yapışkan malzemeler için 5-10:1 kadar yüksek bir oran da kabul edilebilir. Sonuç olarak, bu ölçüm kesilen malzemedeki talaş şeklinin ve esnekliğinin bir göstergesidir. Deformasyon ne kadar yüksek olursa talaş oluşumunun da o kadar zor olacağı unutulmamalıdır.

Kesme Sıvısı

Takım içinde kesme sıvısı ile matkap geometrisi doğru eşleştirildiğinde, en iyi talaş oluşumu ve tahliyesi için kesme sıvısı hayati öneme sahiptir. Ayrıca, soğutma sıvısı türü, basıncı ve hacminde yaşanan değişiklikler, talaşların termal şokunu da etkiler. Bu durum talaşın özelliklerini değiştirebilen ve yönetilebilir parçalara ayrılmalarını sağlayabilen bir durumdur.

Örneğin, sıcak, elastik talaşlar hızla soğuduğunda ortaya çıkan gerinim sertleşmesi sayesinde soğutma sıvıları malzeme elastikiyetini azaltabilir. Talaş oluşumunun soğuması, talaşın elastik limitlerini azaltıp kırılma noktasına kadar sertleştirir.

Kesme sıvısının basınç ve hacmi de talaş tahliyesi için önemli faktörlerdir. Biriken talaşın boşaltılması için, soğutma sıvısı hacminin oluşturduğu belirli bir miktar kinetik enerji kullanılır. Yeterli hacim mevcut oldukça, işlem esnasında sabit bir yük ölçer de kullanılarak, delme işlemi deliğin tepesinden dibine kadar kesintisiz sürdürülebilir. Yetersiz soğutma sıvısı hacminde, delik delinirken dengesiz bir yük ölçer ölçümü okunur. Bu durum, yetersiz soğutma sıvısı ile de delmenin mümkün olduğu ancak matkabın ortama uyacak şekilde değiştirilmesi gerektiğini gösterir.

Basınç ise, soğutma sıvısının belirli bir çap boyunca sabit hacimde ilerlemesini sağlayan ana etkendir. Soğutma sıvısı basıncı ve hacmi, sabit bir soğutma sıvısı memesi ile artırılır. Küçük çaplar delinirken, yeterli sıvı hacmi sağlanması için yüksek basınç gerekir. Ancak matkap çapları arttıkça, yüksek kesme sıvısı hacmi, yüksek kesme basıncından daha önemli hale gelir.

Yüksek hacimli üretimde, delme işleminde takım içinden kesme sıvısı daha kritiktir. Çünkü talaşların matkap kanallarından ve delikten tahliye olmasına yardımcı olmak için talaş üzerinde yukarı doğru bir kuvvet sağlar. Taşmalı kesme sıvısı, mevcut çapın iki katının altındaki kısa delme işlemlerinde takım içinden kesme sıvısına alternatif olarak kullanılabilir. Fakat daha derin deliklerde taşma, iyi ısı transferini desteklemeyecektir ve talaşları deliğe geri iterek talaş sıkışmalarına neden olabilir.

Isı konusunda takım içinden kesme sıvısı ayrıca önemlidir. Bunun nedeni, kesme sıvısını takımın soğuması gereken kesme kenarına kadar iletmesidir. Talaşlı imalatta, malzemede meydana gelen plastik deformasyon nedeniyle oluşan ısının %60’ı talaş, %40’ı ise takım ve parça üzerinde kalır. Takım üzerinde biriken ısının, takım ömrünü uzatmak için kesme sıvısı kullanılarak boşaltılması gerekir. Takımdan geçen kesme sıvısının basınç ve hacmi yükseldikçe, takım soğuması daha iyi gerçekleşecektir. Bu durum aynı zamanda takım ömrünün uzamasına ve takımın daha hızlı çalışabilmesine olanak tanır.

Takım Seçimi

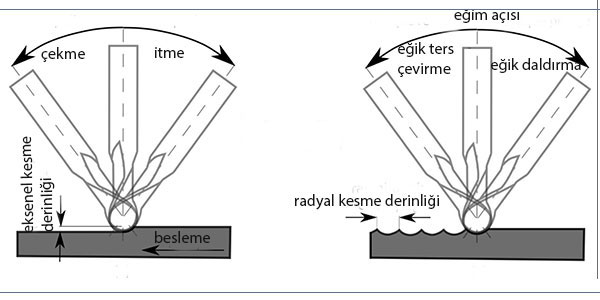

Talaş oluşumunu etkileyen diğer bir faktör, doğru takım seçiminin yapılıp yapılmadığıdır. Standartları karşılamayan bir talaş oluşumu gözlemleniyorsa, durumu iyileştirme yöntemlerinden biri takım geometrisinde yapılacak değişikliktir. Açıkça, kesici takım geometrisi, talaş oluşumu üzerinde önemli bir etkiye sahiptir. Eğim açısındaki artış, talaş oluşumunu iyileştirebilir. Fakat bunun beraberinde getirdiği bir bedel de vardır. Çünkü eğim açısı arttıkça kesici kenar zayıflamaya başlar.

Talaşlı İmalatta Parçanın Eğim Açısı

Eğim açısı, aynı zamanda parça malzemesinin plastik deformasyonu tarafından oluşturulan kesme düzlemi açısını da büyük ölçüde etkiler. Burada malzeme, kesme kenarı önünde deforme olmaya veya talaş oluşturmaya başlar. Hem malzeme özellikleri hem de çalışma parametreleri için açı değişikliği gerçekleşir. Bununla birlikte, kesme düzleminde oluşan dik açı talaş oluşumunu iyileştireceğinden, kesme düzlemini daha dikey yapmak her zaman ilk amaç olmalıdır.

Bu noktada da devreye talaş kalınlığı girer. Malzemenin elastikliği yükseldikçe, kayma düzlemi açısının dikleşmesine ve ince talaş oluşumuna neden olur. Tersine durumda malzeme sertleştikçe, kayma düzlemi açısı daha düz bir duruma gelir ve daha kalın talaş oluşumuna neden olur. Sonuç olarak, eğim açısının artması daha fazla kesim açısı anlamına gelir. Bu, daha iyi talaş üretimine işaret ederken denge konusu gözden kaçmamalıdır. Keskin bir kesici kenar temiz talaş üretimi sağlar ancak küçük bir kesme kenarı enine kesiti daha zayıf kesme kenarına sahip olunacağı için kırılma riski ortaya çıkacaktır. Bu nedenle talaş açısında agresif ama aşırı derecede olmayan bir denge bulunmalıdır.

Metal Kesimde Talaş Türleri

Talaş Oluşumundaki Değişiklikler

İmalat esnasında ortaya çıkan talaşlar incelenirken, belki de en son bakılması gereken şey değişikliklerdir. İşlem sırasında meydana gelen değişiklikler takım aşınması, takımda birikmiş kenar, soğutma sıvısı ya da malzeme değişiklikleri gibi ortamdaki değişimler de dâhil olmak üzere sınırsız unsur nedeniyle olabilir. Yeni uygulamalarda, sığ test delikleri açmak ve standartları karşılayıp karşılamadıklarından emin olmak için talaşlara bakmak gerekebilir. Başlangıçta hızlar ve ilerlemeler konusunda belirli değerlerde tutucu olmak, talaş oluşumu ve ayarlar konusunun daha iyi anlaşılmasına yardımcı olabilir.

Yine de talaş oluşumunda yaşanan değişikliğin farkında olmak önemlidir. Kötü talaş oluşumu, delme uygulamalarında büyük sorunlarla karşılaşılma sebebi olabilir. Uzun, sürekli talaşların tahliye edilmesi zor olmakla beraber matkap kanallarında sıkışarak matkap kırılmalarına ve hatta matkap arızasına neden olabilir. Uzun talaşlar matkap gövdesi etrafına da sarılabilir ve takımın arızalanmasına neden olabilirler. Zayıf talaş oluşumu delik kalitesini de etkileyen bir unsurdur. Oluk içerisinde sıkışan ve sürüklenen talaşlar, kötü delik kalitesine neden olurlar. Talaş oluşumunda gerçekleşen değişiklikler fark edilirse, takım ömrü ve delik kalitesinin yanı sıra uygulamanın genel başarısına da katkı sağlar.

Metal kesme uygulamalarında, oluşan talaşlar hakkında detaylı bilgi sahibi olan bir operatör delme uygulamasının sonucu ve başarısını daha iyi kontrol edebilir. Talaş boyutu, şekli ve kalınlığı incelenmesi gereken bir durum olmakla birlikte, kesme sıvısı, takım tercihi ve talaş oluşumunda yaşanan değişikliklerin uygulama ile olan bağlantısını da bilmek önemlidir.