HSS Matkap Ucu ile Delme Operasyonuna Akademik Bakış

İnsanlığın bilgi hazinesinde ortaya çıkışı ve matkap ucunun ilk kullanımının tarihçesi prehistorik (tarih öncesi) çağa kadar uzanır. İlk insanların ateş yakmak için kullandığı ve çeşitli işlerde yararlandıkları taş matkaplar en ilkel matkap örnekleri olarak görülebilir. Modern endüstriyel süreçlerde helezon matkap (genellikle matkap olarak bilinir) geniş bir kullanım alanına sahiptir. Gerçek anlamda bir delik işleme süreci aleti olarak karmaşık yapısıyla helezon matkap yaklaşık 100 yıl önce doğdu. Günümüzde dünyada her yıl yüz milyonlarca matkap ucu tüketilmektedir. İstatistiklere göre Amerika Birleşik Devletleri’nde otomotiv imalatında işleme süreçlerinde matkap kullanım oranı yaklaşık yüzde 50’ye ulaşır ve bu oran havacılık endüstrisinde daha fazladır. Her ne kadar matkap uçları çok yaygın kullanılıyor olsa da, delik açma ve işleme iyi biliniyor olmasına karşın en karmaşık işleme yöntemlerindendir. İşte bu nedenle insanlar matkap ucu geliştirmek üzerine çalışıyor ve delme süreci üzerine araştırmalar yapmayı sürdürüyorlar. Mevcut kaynaklardan yola çıkıldığında, bu makalede teknik problemler ve tarihçe ile birlikte mevcut durum ve iki kanalda kaydedilen gelişme eğilimi gözden geçirilmektedir.

Ana araştırma alanları ve teknik konular

Son yıllarda, matkap uçları ve delme işlemi çalışmaları, matkap ucu imalatındaki gelişmelere ek olarak aşağıdaki konulara odaklanmıştır:

Matkabın matematiksel modeli ve geometrik tasarım araştırmaları: Spiral olukları içeren, dış yan, ana bıçak ve yatay bıçak matematiksel model kurulumu, yatay kesme ve matkap ucu parametrelerinin optimizasyonu, kesme açısı (dağılımı) hesaplaması ve kontrolü, matkap yapısının statik ve dinamik karakteristiği, matkap ucu geometrisi ve ucun kesme ve talaş kaldırması arasındaki ilişki…

Matkap ucu imalatı yöntemi araştırmaları

Matkap ucunun geometrik parametrelerini içerir. Kesici yüzeyin aşındırma parametrelerinin kurulumu ile matkap ucunun optimizasyonu arasındaki ilişkiye odaklanılır. Bu bağlamda imalatın doğruluğu ve aşındırma kalitesinin gösterdiği değerlendirmeler ele alınır. Bu doğrultuda imalat hataları, ölçüm ve kontrol, matkap helisel kanal işlemesi, kesme hataları saptanır ve tasarım hesaplamaları yapılır. Delme işlemi ekipmanları özellikle CNC taşlama makineleri ve işleme yazılımlarının gelişimiyle ilerleme kaydetmiştir.

Delme işlemi ve Delik kalitesi araştırmaları

Delik açma, delme veya delik işleme işlemlerine etki eden çeşitli faktörlerin ele alınmasına odaklanılır. Çalışmalar kapsamında delme gücü, kesici yüzey gerilimi ve ısı dağılımının ölçülmesi gibi meydana gelen çeşitli fiziksel fenomenler analiz edilir, modellenir ve izlenir. Sarsarak delme, yüksek hızda delik açma, derin delik delme gibi delme işlemlerinde matkap ucu kaplaması ve kaplamanın aşınması, delme işleminin sürekliliği gibi konular ile delik pozisyonunun doğruluğu, düzlüğü (eş merkezliliği), yüzey pürüzlülüğü, silindiriklik, çap, delikte çapak kalması gibi delme kalitesine etki eden faktörlere odaklanılır.

HSS Matkap Ucu Ne Kadar Dayanıklı?

Karbür matkap uçlarının da avantajları ve dezavantajları bulunuyor. Karbür matkap ucu ile matkap ile delmenin zor olduğu materyalleri delebilir. Teknik olarak bozulmalar giderilebilir, uygun şekilde aşındırması kolaydır, birbiri ile ortak bakış açısına sahip iki ana kesici kenarı bulunur ve en iyi kullanıma sahip aşındırıcı makinedir.

Forumlarda bazı kullanıcıların sert alaşım matkap ucu çapı 6 mm’den büyük olduğunda karbür matkap uçlarının bölünmüş yapılar oluşturduğunu söylediklerini görüyoruz. Fakat pratikte böyle bir durum ile 25,5 mm ve üzerinde karşılaşılıyor. Bu şekilde bir tartışma hatalıdır! Karbür matkap ucu yekpare ve işlemeli matkap uçları olmak üzere iki çeşite ayrılır, ölçü ile ilgili değildir. İlki, yekpare karbür matkap ucu arz yüksekken, yüksek talebe uygun ya da ürünlerin yüksek hacimde imal edilmesi durumunda kullanıma uygundur. İkincisi işlemeli karbür matkap ucu görece düşük arzda, doğru talebin oluştuğu ve yüksek olmadığı halde, yüksek olmayan hacimde fırsat oluştuğunda değerlendirmekte yararlıdır.

Karbür uç ve kobalt yüksek hız çeliği (HSS) matkap ucu; acaba hangisi daha iyi? İki hammadde arasınaki fark nedir? Bu iki hammadde ile imal edilmiş matkap uçları için birisi iyidir, diğeri kötüdür demek doğru değildir. Bu noktada kilit konu uygulamada görmektir! Karbür matkap ucu yüksek sertlik, aşınma direnci, yüksek verimlilik, dar tolerans aralığıyla öne çıkıyor. Ayrıca makinede kullanımında bükülmez yapısıyla darbeli delme ve işleme hızı yüksek olduğunda karbür matkap ucu kullanmak gerekir.

Kobalt HSS matkap ucu ise HSS içermesinden dolayı daha iyi dirence sahiptir. Kenarları daha uzun süre keskinliğini koruyabilir. Daha yapışkan yapılı materyalleri işlemekte HSS matkap ucu uygundur. Elbette HSS matkap ucu gücü yetersiz olarak bilindiğinden uygulama alanının sınırlı olduğu söylenebilir. Ancak yüksek ısılarda kaplama direnci görece olarak düşüktür ve delme hızı yüksek değildir! Bu yüzden matkap ucu seçerken çalışma duruma uygun bir seçim yapmak hala temel bir konudur. HSS matkap ucu özelliklerinin yeterli geldiği işlerde ekonomik bir seçenektir.

Matkap ucu mühendislik makinelerinde yaygın olarak kullanılan bir donanımdır. Delik delmekte, yekpare materyaller üzerindeki kör delikleri işlemekte ve var olan delikleri genişletmekte kullanılır. Fakat farklı çalışma ortamlarında farklı tipte matkap uçları seçiliyor. Yaygın olarak kullanılan matkap uçları arasında helisel matkap, havşa matkabı, punta matkabı, derin delik matkabı ve oyuk matkap bulunur. Delik delme ve havşa matkapları yekpare materyaller üzerinde delik delemezler; fakat, alışılageldiği üzere matkap olarak sınıflandırılırlar.

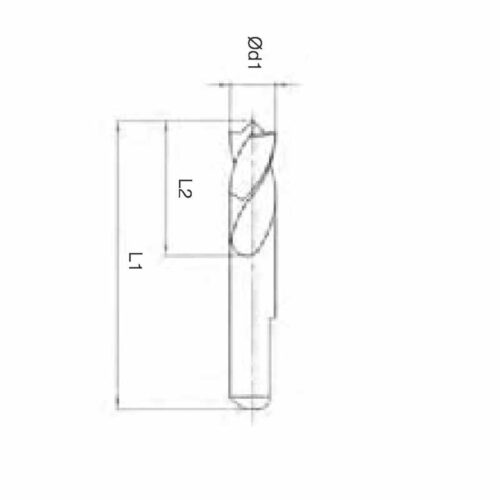

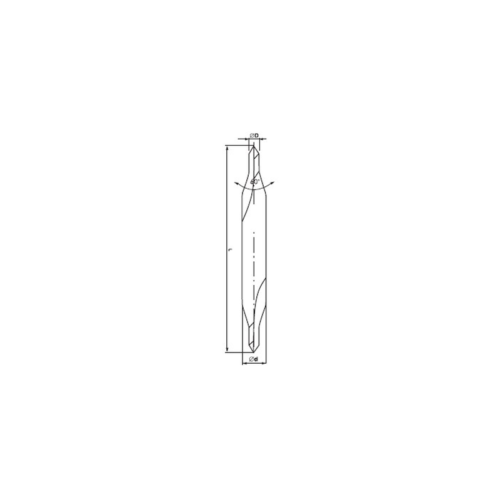

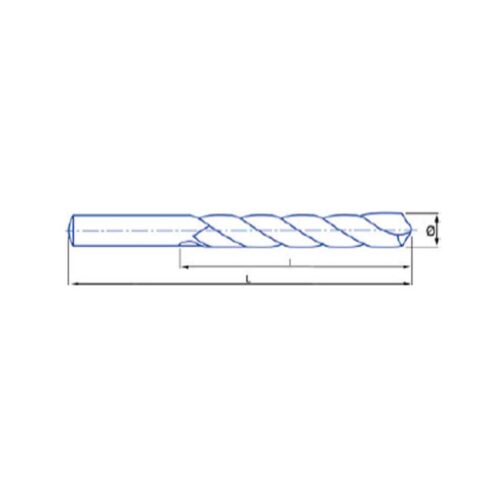

Helisel matkap takım tezgahlarında en yaygın kullanılan delik işleme aletidir. Genellikle 0,25-80 mm aralığında çap aralığında olur. Ana hatlarıyla çalışan bölüm ve saptan oluşur. Adından da anlaşılacağı gibi çalışan parçası, burgu şeklindeki iki spiral oyuğa sahiptir. Standart helisel matkapta kesim açısı 118 derecedir. Yatay bıçak açısı 40° ve 60° arasında, geri açısı ise 8° ve 20° aralığında olur. Helisel matkap sapı düz veya konik saplı olabilir. İlki matkap kovanına yerleşir, ikincisi ise makine takım şaftına takılır ya da kuyruğuyla koni deliğine tutturulur. HSS imalatında genellikle helisel matkap kullanılır.

Derin delik delme işlemi ile delik derinliği ve delik oranı, delik derinliğinin takımın boyundan 6 kat ve fazlası olduğu koşullar anlatılmak istenir. Genel olarak silah (namlu) delme, BTA derin delik delme, jet delme, DF derin delik delme işlemleri örnek gösterilebilir.

3 ya da 4 diş kadar matkaplar ile delinen delikler helisel matkaba göre daha rijit yapıdadır ve olan delikleri genişletmek, geliştirmek, hassas şekilde işlemek ve bitirme için iyidir.

Havşa matkabı daha çok dişe sahiptir. Şekillendirme metodu şeklin gerektirdiği durumda deliğin en sonuha kadar çeşitli işlemeler yapmayı gerektirebilir. Havşa matkabı kafası değişik çeşitlerde olabilir. Vida havşa kafası ile ya da daha yassı bir kafa ile delik içten dışa çeşitli şekillerde işlenebilir.

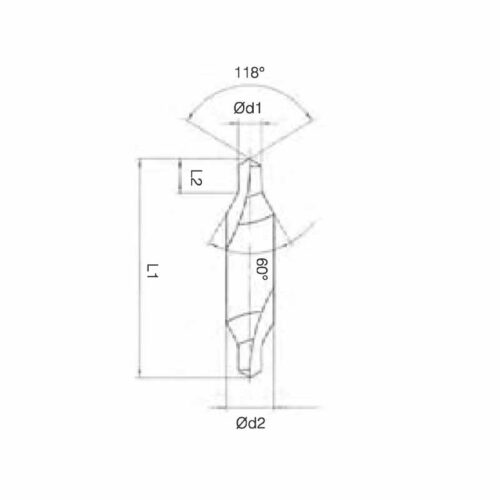

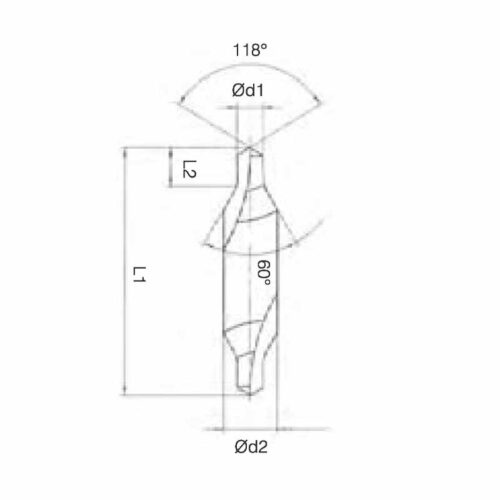

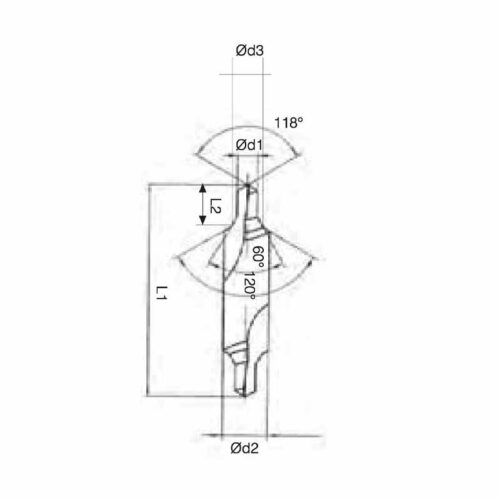

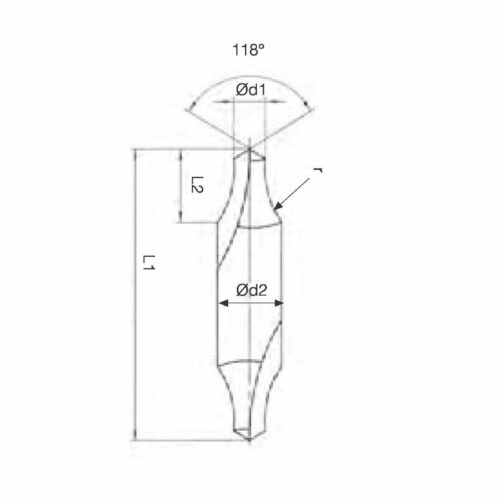

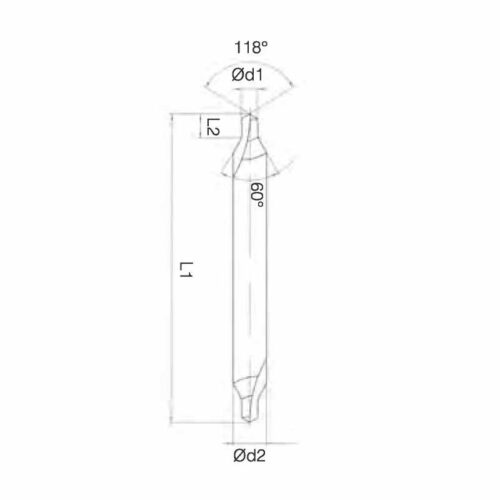

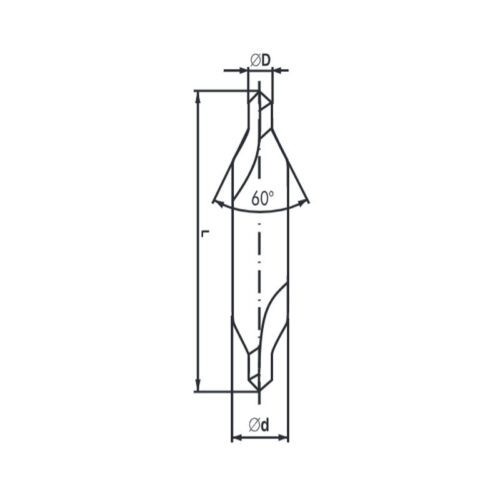

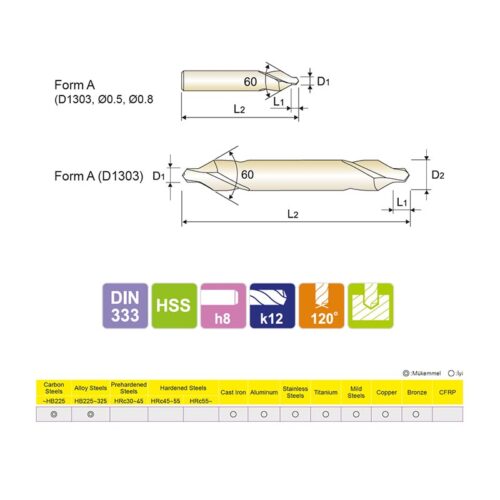

Punta matkabı ise iş parçasının merkez deliğinin şaftını delmekte kullanılır. Punta matkabı özünde küçük spiral açılı bir helisel matkap ve havşa matkabının birleşimidir. Kompozit punta matkabı olarak da bilinir.

Oyuk matkap da merkezinde yer alan boru şeklindeki oyuk ile farklılaşır. Ana kullanım alanı iş parçalarını çekirdeğine kadar delmektir.

HSS Matkap Uçları Kullanımında Ustalaşmak

Matkap bilemekte ustalaşmak için birkaç temel beceri gerekiyor. Bu becerileri şöyle sıralayabiliriz:

1-) Kenar ile bileyleme tekeri yüzeyini yerleştiriniz.

Matkap ucunu bileylemeye başlamadan önce, ilk olarak matkabın ana kesici yüzeyi ve bileyleme tekerinin yüzeyini yatay düzlemde yerleştiriniz. Matkap ucunu bileylemeye başlamadan önce ilk olarak matkap ucunun ana kesici kenarını ve taşlama tekerinin yüzeyine yatay düzlemde yerleştiriniz. Bu durumda bileylenecek kenarın taşlama tekerinin yüzeyine yerleşmesini sağlanırken, bıçağın keskin yüzeyinin geri kalan kısmı da taşlanmalıdır. Bu pozisyon matkap ucuna ve taşlama tekerinin pozisyonlarına göre değişir. Bundan sonra yavaşça taşlama tekerinin yüzeyine matkap ucu kenarı yaslanır.

2-) Uç ekseni ve teker yüzeyi arasındaki eğri 60 derecelik açıda olmalı.

Bu açı matkap ucunun uç kısmına ait bir değerdir ve bu açı yanlış olduğunda doğrudan uç kısmı olumsuz etkilenecektir ve ana kesici kenar ile yatay kesici kenar açısı da etkilenir. Bu matkap ucunu açısını ifade eder ve teker yüzeyi pozisyonu ile arasındaki ilişkiyi belirler. 60 derecelik açıya ulaşıldığında genellikle uygun olan sonuçların elde edildiği görülür. Burada dikkat edilmesi gereken nokta matkap ucunu bileylemeden önce yatay pozisyonuna ve pozisyon açısına göre dikkat edilmeli ve bu iki etken dengelenmelidir. Eğer doğru şekilde ayarlanmazsa açıdaki salgı göz ardı edilirseya da açı ayarlaması yapılırken kenarın yalpalaması hesaba katılmazsa istenilen sonuca ulaşılamaz.

3-) Kesici kenar sapa kadar bileylenmelidir.

Taşlama tekerinin kenarı temas ettikten sonra ana kesici kenardan milin arkasına doğru işlem devam eder. Böylece maktap kenarına taşlama kenarının ilk temasından ve sonrasında bütün kanat hattı boyunca yavaşça aşağıya doğru bileylemeye devam edilir. Matkap ucu usulca taşlama tekerine dokundurulduğunda, ilk seferde az miktarda bir keskinleştirme gerçekleşir ve kıvılcımların oluşumunda istikrar gözlemlemeye dikkat edilir. Zamanla el yapılan baskının boyutunu ayarlamaya alışır. Fakat ayrıca matkap ucunun soğutulmasına özen gösterilmelidir. Kenarda ve tavlama kenarında renk değişimine neden olacağı için alev oluşumuna izin verilmemelidir. Kenarda yüksek ısı oluşumuyla karşılaşıldığında matkap ucu zamanında soğumaya bırakılmalıdır.

4-) Matkap ucunun kenarı aşağı ve yukarı sallanabilmelidir, yoksa uç gerçek bir matkap ucu olamaz.

Bu standart bir matkap ucu bileme hareketidir. Ana kesici kenar taşlama tekerinde yukarı aşağı sallanmalıdır. Böylece matkap kafasının önündeki kavrama kısmı düz bir şekilde taşlama tekerine temas ettiğinde aşağı ve yukarı salınım olmalıdır. Elle sıkıca tutulduğunda arka tarafta sapın kalkmasını önlemek için sallanmayabilir. Yani matkabın kuyruğu yatay merkez hattının üstünde olamaz. Aksi takdirde uç körelir, kesemez. Bu en kritik adımdır ve matkap ucunun ne kadar iyi veya kötü bileylendiğini belirler ve bu ikisi arasında büyük bir ilişki vardır. Bileylemede matkap ucunnu taşlama tekerine neredeyse başlangıç kenarından arka köşeye kadar usulca sürtmek gerekir. Böylece

kesici yüzey daha pürüzsüz bir keskinliğe sahip olacaktır.

HSS Matkap Uçlarını Diğerlerinden Ayıran Üstün Özelliği

Alaşım matkap ucu ve tungsten çelik uç arasında ne fark vardır?

Günlük işlerde her gün tungsten ve alaşım matkap ucu kullanımı ile ilgili karşılaştırmalar yapılır ve kafa karışıklıkları doğar. Günümüzde müşterilerin açıklanmasını istediği en önemli şey, alaşım uç ve beş uç arasındaki en büyük farkın ne olduğudur.

Alaşım uç ve beş uç arasındaki farka bakıldığında sadece materyalleri arasında niteliksel fark varmış gibi görünür. Eğer kimileri bu durumun yanlış olduğunu düşünürse, aslında tungsten alaşım matkap ucunun da matkap ucu materyali görürler ve matkap ucu üretiminde kullanılan bu materyaller pazarda iki ayrı yolda yer bulmuştur. Bu nedenle pek çok insan tungsten alaşımı ve diğeri arasındaki farkı göremez. Aslında ikisi arasında fark yoktur. Eğer farklılık varsa fark vardır. Bunu anladıktan sonra tungsten ve altın arasındaki fark için endişelenmeye gerek yoktur. Çünkü birbirleri arasında çok da büyük bir fark yoktur.

Tezgah takımların kullanıldığı şehirlerde imalat endüstrisi geniş bir alan kaplar. Aynı zamanda kesici takım endüstrisinde tungsten çelik matkap, insanların günlük çalışma tempolarında genel olarak daha çok kullandığı bir alet halini alıyor. Buna ek olarak birçok bıçak aslında genel olarak bu şekilde tanımlanmıyor olsa da daima arada fark olduğunu söyleyen insanlar olacaktır. Bu yüzden bazen kullanılacak ucun iş parçasına karşı kullanılırken nasıl ve ne kadar aşınacağını bilmek önemlidir. Bu aynı zamanda tungsten çeliği matkap ucu imalatçılarının da üzerinde dikkatlerini yoğunlaştırmaları gereken önemli bir husus…

Tungsten çelik geniş uygulama sahası olan, aynı zamanda olumlu niteliklere sahip bir materyaldir. Tungsten çelik matkap ucu olarak en yaygın kullanılan çeşitler arasında:

Tungsten çelik helisel matkap,

Sağ-sol tungsten çelik helisel matkap,

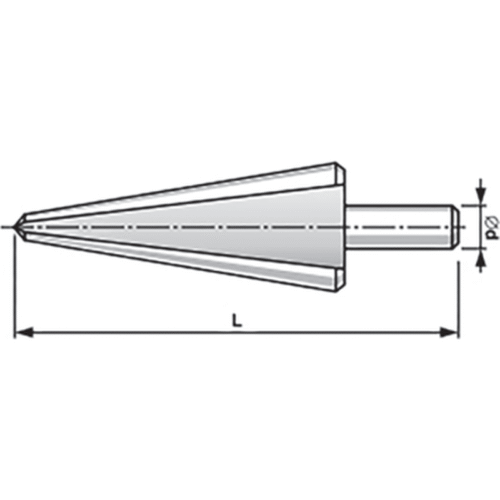

Tungsten çelik kademeli matkap,

İçten soğutmalı tungsten çelik matkap,

Dıştan soğutmalı tungsten çelik matkap,

Tungsten çeliği yaprak matkap ucu sayılabilir.

Bu temel anlayış, genelde kullanılan tungsten çelik matkap uçlarını kıyaslarken, imalatçı firmanın ne kadar profesyonel olduğunu, üst kalite ürün arayan müşteriye net bir şekilde gösterir.

Alaşım ve tungsten çelik bazı insanların gözüne iki ayrı materyal olarak görülebilir. Fakat günümüzde artık alaşım ve tungsten çelik için birbiriyle ilgili tek çeşit materyal olduğu söylenebilir. Günümüzde pazarda niçin ayrı olarak göründüğüne gelirsek, insanların farklı alışkanlıkları nedeniyle iki yöne ayrıldığı görülüyor. Fakat aslında alaşım ve tungsten alaşımın aynı olduğu söylenebilir ve iki çeşit materyal olarak ayırmak anlamsızdır. Kullandıktan sonra herkes materyallerin aynı fakat adlarının farklı olduğunu anlayacaktır.

Tungsten çelik materyal saymakla bitmeyecek kadar çok özelliğe sahiptir. Tek tek anlatmak güç olsa da sektördeki herkes dünyada Çin’in Hunan eyaletindeki Zhuzhou şehrinin tungsten çelik üretimi ile meşhur olduğunu mutlaka bilir. Pek çok insanın tungsten çelik kullanılarak üretilen bu matkap uçlarını tanıması gerekiyor. Çünkü dünyanın en iyisi olmasa da bu matkap uçları Çin yerel pazarındaki tungsten çelik matkap uçları ile kıyaslandığında daha iyidir.

Peki tungsten çeliklerinin karakteristik özellikleri nelerdir? Daha çok semente karbür olarak bilinen tungsten çeliği yüksek sertlik, aşınma direnci, güç ve tokluk seviyesinin iyi olması, ısı direnci, paslanma mukavemeti gibi bir dizi üstün özelliğe sahiptir. Özellikle yüksek sertlik ve aşınma direnci ile öne çıkar. Çalışma sırasında ısının 500 ℃’ye ulaştığı koşullarda dahi temel özelliklerini korumayı sürdürür. Hatta yüksek sertlik derecesini 1.000 ℃’ye ulaşıldığında hâlâ korur. Tungsten çeliğin materyal olarak ayrıca görece olarak daha kırılgan olması gibi bir dezavantajı vardır. Bu yüzden OBS üzerine titanyum kaplama yapılan modelleri daha iyi anlamak önem kazanmıştır. OBS sol matkaba HSS materyalin adapte edilmesiyle çoğu ham materyal dünyanın en iyi paslanmaz çelik iş parçası işlemesi materyali haline gelmiştir.

HSS Parmak Freze ile Frezeleme Yöntemi

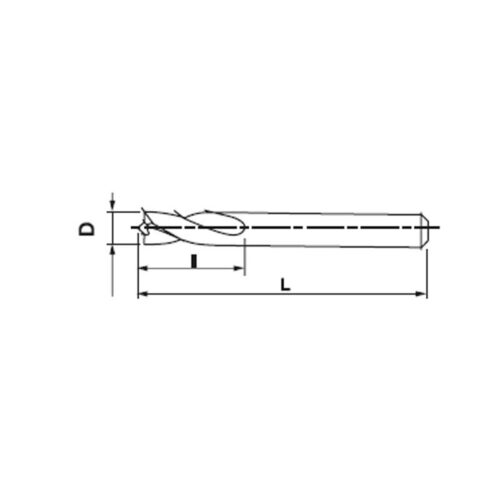

Yüksek hız çeliği (HSS) takım tezgahlarında, el aletleri, makineler ile makinelerde kullanılan alet ve kesici takımlarda geniş kullanım alanına sahiptir. HSS aynı zamanda parmak freze imalatında yararlanılan bir materyal… HSS parmak frezeler çeşitli kullanım alanlarına sahiptir ve işe göre farklı çeşitleri zaman içinde geliştirilmiştir.

HSS Parmak Frezeleme Uygulamalarının Karakteristiği

HSS alaşımlı parmak freze, matkap ucu, rayba, değişken HSS parmak freze…

HSS mısır parmak freze, gong bıçakları, aluminyum HSS parmak freze…

Kaba deri HSS parmak rezeleri, HSS parmak frezeler, mikro çaplı HSS parmak frezeler, mikro çaplı küresel freze bıçakları…

Testere bıçağı yüzlü HSS parmak frezeler, testere bıçakları…

Merkezleme matkapları, helezon matkap, içten soğutmalı matkap, kademeli matkap, rayba matkap, düz oluk açma matkabı…

Standart dışı takım, biçimlendirme bıçağı, özel grafit bıçaklar ve yüksek sertlikteki HSS parmak frezeler…

Takım tezgahlarında ihtiyaç duyulan komple takım ürünleri, resmi bayi olmanın avantajıyla uygun fiyatlarla Ata Teknik Hırdavat’ta… Doğrudan uygun imalatçı firmadan tedarik edilerek Türkiye’nin tamamında satışa sunuluyor.

Şimdi gelin bu sayfada HSS parmak frezelerin kullanımı karakteristiğinin detaylarına göz atalım:

1-) Farklı frezeleme yöntemleri:

Farklı işleme koşullarına göre, takımların kalıcılığını ve üretkenliğini ilerletmek amacıyla ters frezeleme, frezeleme, simetrik ve asimetrik frezeleme gibi değişik frezeleme yöntemleri seçilebilir.

2-) Her bir bıçağın kesimi sürdürmesi:

Frezenin her bir bıçağı birbiri ardına keserken, bıçakların kesimi sürdürmesi için özellikle frezeleme yönünün sonunda, freze kesimi dalgalanmaları göreceli olarak büyüyorsa, bu durumda titreşim kaçınılmazdır. Titreşim olduğunda frekansı ve makinenin doğal frekansı aynı olduğu durumlara göre, defalarca gerçekleşen titreşim daha ciddidir. Ayrıca HSS ve HSS parmak frezelerde bıçağın çatlama ya da kırılma olasılığını azaltmak için düzenli manuel sıcak ve soğuk darbe döngüsü ihtiyacı da vardır. Böylece dayanıklılığının azalmasının önüne geçilebilir.

3-) Çoklu bıçak yapısı:

Çoklu bıçak kanadı yardımıyla HSS parmak freze kullanmanın bir çok avantajı vardır. HSS parmak freze çoklu bıçaklar yardımıyla daha fazla besleme yapılabilmesine olanak tanır, kesici kenar toplam uzunluğu fazladır, takımın dayanıklılığını ve imalat verimliliğini geliştirmeye yardım eder. Fakat bu konuda ele alınması gereken iki nokta mevcuttur: İlk olarak bıçak dişi döngüsel salgı yapmaya yatkındır. Bu durumda bıçak dişleri aşırı yüklenir, düzensiz aşınma görünür, işlenen yüzeyin kalitesi olumsuz etkilenir. İkinci olarak ise bıçağın kesme açıklığı uygun olmalı, aksi takdirde diş hasar görecektir.

4-) Yüksek verimlilik:

HSS parmak freze dönme hareketini sürdürerek yüksek hızda frezelemeye imkan tanır ve bu nedenle vemililiğin yükselmesine katkı sağlar.

Mükemmel bir frezeleme takımı için tungsten çelik ve HSS parmak freze değerlendirildiğinde performansları iyidir. Diğer yandan çeşitli bağlantılarla eşleşme ihtiyacı gidermek, işleme verimliliğini ve tungsten çeliğini geliştirmek, HSS parmak freze hizmet ömrünü uzatmak amacıyla işleme aşamalarına ve makine bağlantılarına özen gösterilmelidir. Verimlilik için analiz edilmesi gereken değerler ise aşağıda sıralanacaktır.

Çalışmaya başlamadan önce ilk önce makinenin rijitliği ve iş mili beygir gücünü anlamak gereklidir:

1 kw = 0,75 HP (İş mili tork değeri birimi dönüşümü)

a: Makinenin genel yapısı sert ray ya da doğrusal kızak olarak bölünür (Genellikle daha iyi rijitlik için sertleştirilir).

b: Vites tipi için iş mili sürme modu, düz düğüm, dahili tip ve kayış tipi (Genellikle vites tipi ile doğrusal işleme torku değeri iyileştirilir).

c: Makine iş mili malafa tipi genellikle BT30 (SK30), BT40 (SK40), BT50 (SK50) ya da HSK (Yüksek Hız İş Mili) temellidir.

Yukarıdaki tartışmalar doğrultusunda aynı özelliklerdeki tungsten çelik ve HSS parmak freze; değişik tiplerde makineler olması, işleme kapasitesi ve kesim verilerinin birbirinden farklı olması nedeniyle kendine özgü kullanım alanlarına sahiptir.