Enjeksiyon Kalıplamada Toleranslar

Enjeksiyon Kalıplamada Toleranslar

Enjeksiyon kalıplamada tasarım ve imalat açısından en önemli iki etken boyutlar ve sıkı toleranslardır. Ayrıca enjeksiyon kaplamada toleranslar konusu, parça tasarım içerisinde doğru şekilde birleştirilmezse düşük performansa ve bazı durumlarda başarısız sonuçlara neden olabilir. Özellikle plastik enjeksiyon ile üretilen karmaşık parçalarda sıkı tolerans özellikleri, özellikle üzerinde durulması gereken bir durumdur. Genellikle enjeksiyon kalıplamada için +/- 0,1 mm tipik tolerans olarak kabul edilmektedir. Ayrıca +/2 0,025mm gibi çok dar tolerans gereksinimleriyle de karşılaşılabilir.

Parça Toleransını Etkileyen Faktörler ve Etkilerini Azaltma Yöntemleri

Büzülme

Enjeksiyon kalıplamada kullanılan hemen her malzemenin kendine özgü büzülme oranı vardır ve bu oran ne kadar yüksek olursa, sıkı toleranslara sadık kalma olasılığı da o derece düşük olur. PEEK, PA ve PP gibi kristalli malzemeler genellikle PE, PC, PS gibi amorf malzemelerden daha zayıf toleranslara sahiptir. Bunun başlıca nedeni, kristalli malzemelerin bir katıdan amorf edilmiş sıvıya doğru bir faz değişimi yaşarken, bu durumun bir hacim değişikliğine de neden olmasıdır.

Öte yandan amorf malzemeler, eritildiği anda bile şekilsiz kalarak şiddetli hacim değişikliği yaşamaz ve daha az küçülürler.

| Amorf Malzemeler | Yarı Kristal Malzemeler | Maliyet |

| Yüksek Performanslı/Özellikli Polieterimid veya PEI Mukavemeti: Yüksek Isı ve Kimyasal Direnç: Yüksek Uygulama Alanları: Havacılık |

Yüksek Performanslı/Özel

Polietereterketon veya PEEK |

Yüksek |

| Mühendislik Polikarbonat veya PC Şeffaf Mukavemet: Orta Isı Direnci: Yüksek Elektrik Yalıtımı: Yüksek Uygulama Alanları: Elektrik, Pencereler |

Mühendislik Polimidi veya PA (Naylon) Mukavemet: Orta ila yüksek Kimyasal Direnç: Yüksek Aşınma Direnci: Yüksek Büzülme ve Çarpılma: Düşük Uygulama Alanları: Otomobil parçaları, Tekstil ürünleri |

Makul |

| Ticari Polistiren veya PS Şeffaf Mukavemet: Düşük Isı Direnci: Düşük Uygulama Alanları: Çatal bıçak takımları, bardaklar |

Emtia Polipropilen veya PP Esneklik ve Tokluk: Yüksek Kimyasal Direnç: Yüksek Yorulma Direnci: Yüksek Uygulama Alanları: Şişeler, kasalar, hareketli menteşeler |

Ucuz |

Enjeksiyon kalıpları, CNC işleme ile yaklaşık +/- 0,1 ~ 0,7mm’lik toleranslarla alüminyum veya çelikten üretilirler. Isıtılan plastik bir kalıba enjekte edildiğinde hızla soğuyarak büzülür. Büzülme oranı, kullanılan malzeme ya da plastiğin bir fonksiyonu olarak karşımıza çıkar. Üretilen enjeksiyon kalıbı, soğuma esnasında malzemenin büzülmesi ile uyum sağlayacak şekilde parçadan biraz daha büyük işlenir.

Parça Toleransını Etkileyen Faktörler- Büzülme

Büzülme Nasıl Azalır?

Her malzemenin kendine has bir çekme oranı bulunur ve bu çekmeyi önceden değerlendirebilmek için kullanılacak plastiğin oranı kontrol edilmesi gerekir.

Malzemelerin çekme oranı oldukça öngörülebilir olsa da malzeme içerisindeki küçük değişimler, çekmeyi ve dolayısı ile nihai parça toleranslarını büyük oranda etkilemektedir. Parça boyutu büyüdükçe, çekme değişimi de orantılı olarak artar. Bu nedenle, kullanılan malzemeye bağlı olarak çekmeden kaynaklı toleransın kabaca +/- 0,05mm olması beklenmelidir. Sonuç olarak bir örnek vermek gerekirse; 100mm’lik bir ABS parça için beklenen tolerans kabaca +/- 0,25 mm’dir. Bu koşullar altında tekrarlanabilirlik, çok az sapma ile ya da hiç sapma olmadan tutarlı olacaktır.

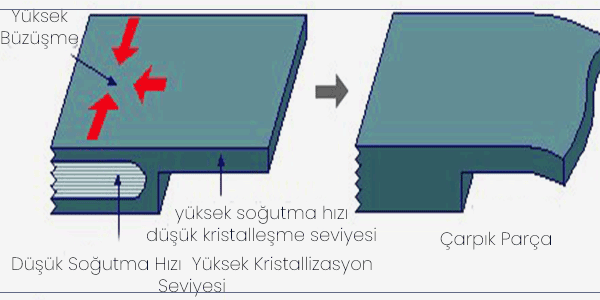

Çarpıklık

Tercih edilen malzeme kalıpta soğudukça tüm parçaların büzülmesi kaçınılmazdır. Eşit duvar kalınlığına sahip bir parça eşit bir şekilde küçülerek çarpıklık ve çöküntüye dair izler oluşmasını engeller. Farklı kalınlığa sahip duvarlar farklı oranlarda ve sürede soğuyacağından büzülür ve parça tasarımında bulunan çarpıklık miktarını artırmaktadır.

Çarpıklık Nasıl Azalır?

Farklı duvar kalınlıkları parça için bir gereklilikse, kalınlıktaki değişiklik nominal duvar kalınlığından en fazla %15 fazla olmalı ve başarılı bir şekilde üretilen bir parça elde etmek için her zaman düz ya da konik bir geçiş tercih edilmelidir. Aşağıda yer alan tabloda, çarpıklığı önlemek için önerilen duvar kalınlıklarını inceleyebilirsiniz.

ABS1,1 – 3,5 mm

| Malzeme | Tavsiye edilen et kalınlığı |

| ABS | 1,1 – 3,5 mm |

| Asetal | 0,7 – 3,0 mm |

| Akrilik | 0,6 – 12 mm |

| Sıvı kristal polimer | 0,7 – 2,9 mm |

| Uzun elyaf takviyeli plastikler | 1,9 – 27 mm |

| Naylon | 0,7 – 2,9 mm |

| Polikarbonat | 1 – 3,8 mm |

| Polyester | 0,6 – 3,1 mm |

| Polietilen | 0,7 – 5 mm |

| Polifenilen Sülfür | 0,5-4,5 mm |

| Polipropilen | 0,88-3,8 mm |

| Polistiren | 0,88-3,8 mm |

| Poliüretan | 2-19mm |

Termal Genleşme

Sıcaklık, tasarım aşamasında göz önünde bulundurulması gereken diğer bir husustur. Yüksek termal genleşme oranları, çoğu reçine ve plastik ile yapılan üretimlerde sıkı toleransların elde edilmesini zorlaştırıcı bir etkendir. Plastik parçalar, kontrollü bir ortamda sıkı toleransları sağlayabilse de örneğin uç parçaları açık havada, gerçek yaşam koşullarında kullanırken, zaman içerisinde değişen sıcaklık nedeniyle boyutlarını koruyabildikleri anlamına gelmez. Dolayısıyla bu durum, plastik parçalar ile metaller gibi diğer malzemelerle birleştirildiği durumlarda aşırı sıcak ortamlarda önemli daha fazla önem kazanır.

Termal Değişikliklerin Etkisi Nasıl Azalır?

Çevre ve dış sıcaklık koşulları plastiğin davranışı üzerinde direk etkiye sahiptir. Bu sebeple mühendislerin, hangi malzemenin uygun olduğunu önceden bilmesi ve belirlemesi gerekir. Ayrıca yanlış malzeme seçimi sonucu çevre koşullarına karşı öngörülemeyen tepkiler oluştuğunda, sıkı toleransların sağlanması mümkün olmayacaktır.

Plastikler genel olarak büyük termal genleşme katsayısına sahiplerdir ve kontrollü ortamların aksine gerçek koşullarda farklı tepkiler vererek başarısız olabilirler. Örneğin ULTEM ve PEEK, ABS ya da PC’den daha az termal dirence sahiptir.

Parça tasarımı

Parça tasarımı, toleransların belirlenmesinde en önemli faktördür. Bir proje tasarlanırken yapılan iyileştirmeler, üretim sırasında sıkı toleransların elde edilmesini sağlar. Bunun yanı sıra kalitenin ve üretilebilirliğin iyileştirimesine, maliyetlerin düşürülmesine ve son kullanıcı memnuniyetinin elde edilmesine de yardımcı olur.

Parçanın sahip olduğu geometri, toplam boyut ve duvar kalınlığı gibi gereksinimler, tolerans kontrolü üzerinde etki sahibi olabilir. Tasarımda yer alan kalın duvarların kalın bölümlerde farklı büzülme oranına sahip olması parçanın farklı bölümlerde farklı şekilde büzülmesine ve dolayısı ile sıkı toleransların sağlanamamasına neden olur. Parça boyutu sıkı toleranslar üzerinde etkiye sahiptir ve daha küçük parçalarda sıkı toleranslar daha kolay korunur. Boyutlar büyüdükçe, genel çekme de o oranda büyüyecek ve sıkı toleransları kontrol etmek ve istenen aralıkta tutmak zorlaşacaktır.

Çözüm

Tasarım aşamasında mühendislerin parça geometrisi, parça boyutu ve duvar kalınlığı gibi özelliklerin yanı sıra enjeksiyon kalıplama toleranslarına etki eden faktörleri belirlemek için sıkı toleransların tasarımın erken döneminde belirlenmesi gerekir. Sabit ölçüde duvar kalınlıkları deformasyonlara neden olan, parça verimliliğini ve sıkı toleranslarını sağlamayı engelleyen düzensiz büzülme oranlarını önlemek için başvurulabilecek yöntemlerdendir. Çoğu durumda, destek yapıları ve köşebentler gibi tasarım öğeleri, mukavemet sağlamak için duvar kalınlığını artırmaktan daha etkili sonuçlar sunar.

Enjeksiyon Kalıplama Makineleri

Parça karmaşıklığı

Parça karmaşıklığı, malzemenin akışı ve takım tasarımı üzerinde etkiye sahiptir. Sıkı toleransların korunması için önemli olan bazı etmenler vardır. Bunlar ;

- Parçaların kalıba hızlı bir şekilde enjekte edilmesi,

- Takım sıcaklığının uygun aralıkta tutulması

- Soğutma sürecinin yönetimi konularıdır.

Çözüm

Parça karmaşıklığı daha çok üreticileri ilgilendiren bir konudur. Ayrıca tasarım aşamasında bu durumun akılda tutulması yine de önemini korur. Ek olarak alttan kesmelerin önlenmesi için tasarımın basitleştirilmesi tavsiye edilmektedir. Ayrıca karmaşık tasarımın kaçınılmaz olduğu durumlarda, yan etkiler de düşünülerek tasarım oluşturulması çözüm yöntemlerindendir. Dolayısıyla düzgün bir tasarım ile üretilen kalıp araçları, üretilen parçaların düzgün bir şekilde soğutulması ve katı tolerans değerlerine uyması için önemli bir rol üstlenmektedir.

Mühendisler, işlem sırasında doğru basınç, uygun ısıtma ve soğutmayı sağlamak için değişkenleri izlemek ve ayarlamada enjeksiyon basıncını, malzeme viskozitesini ve kalıp enjeksiyon süresini kontrol edebilirler. Kalıp sıcaklıkları, ısınma ve soğuma, çekme ve çarpılma gibi toleransı etkileyen diğer etkenler hakkında doğru tahminler yapabilmek için kalıp dolgu analizi gerektirir.

Kalıp

Enjeksiyon kalıplamada üç tip kalıptan bahsetmek mümkündür:

-

Tekli kalıp:

Tek bir enjeksiyon döngüsünde tek bir parça üretir.

-

Çoklu kalıp:

Tek bir enjeksiyon döngüsünde birden çok parça üretir.

-

Aile tipi kalıp:

Tek bir enjeksiyon döngüsünde bir düzeneğin tüm parçalarını üretir.

Kalıp tasarımı, kalıp malzemesi ve kavitasyon, istenen sıkı toleransları elde etme yeteneğini etkileyen ana faktörlerdir. Takımların ısıtılma ve soğutulma gereksinimleri ve boşluk sayıları gibi etkenler sıkı toleranslar elde etmeyi zorlaştırır. Tasarımın tutarlı, tekrarlanabilir soğutma sağlayamaması durumunda büzülme oranı artar. Ek olarak zayıf toleranslar elde edilmesine neden olmaktadır. Örneğin, çoklu bir takım daha fazla göze sahip olduğundan daha fazla soğutma desteği gereklidir. Kalıp boşlukları, tasarımın kendisinden ya da kalıbın basınç veya sıcaklığı gibi faktörler nedeniyle hatalara açık şekilde tasarlanmışsa, sıkı toleransların elde edilmesi zor olabilir.

Kalıp Tipleri

Çözüm

Bu kısımda yer alan bilgiler üreticiler için faydalı gibi görünebilir. Ancak tasarımcılar için de yararlı olacaktır. Üretim süreçleri, parçanın uygulanabilirliği ve kalitesi üzerinde etkili olan önemli sayıda faktör içerir. Ayrıca bu süreçlerin kontrolü, sapmayı en aza indirecek şekilde kalibre etmek için bir fırsattır.

Kalıp içerisinde yer alan sıcaklık ve basınç sensörleri gibi yardımcılar bu parametrelerin gerçek zamanlı bildirimini yapar. Dolayısıyla kabul edilebilir ölçeğin dışındaki değişimlerin tespit edilmesini ve hızlı ayarlama ve değişikliklere izin verdikleri için süreç kontrolünün geliştirilmesinde çok önemli bir rol üstlenirler. Bu faktörler elde edilen verilere göre kontrol edilerek, kalıpların sıkı toleranslara ve minimum sapma gereksinimine sahip parçalar üretmesine yardımcı olurlar. Doğru kalıp analizi de kalıp durumunun belirlenerek sürecin ona göre yönetilmesini sağlayan diğer bir yöntemdir.

Diğer hususlar

Üretimden önce yapılacak en önemli şey, parçanın sıkı tolerans gereksinimlerine sahip olup olmadığının belirlenmesidir. Ek olarak parça tasarımında ya da son kullanıma bağlı olarak sıkı toleranslar gerekli olmayabilir. Ayrıca tasarımcı mühendisler genellikle CAD yazılımı ile bir tolerans belirleyerek tüm boyutları bu sıkı tolerans sayısına göre belirlerler. Gerçekte ise, parçanın sıkı tolerans gereksinimi olmayabilir. Daha sıkı tolerans talepleri, artan üretim ve geliştirme maliyetlerine de neden olabilmektedir.