Plastik Enjeksiyon Kalıplamanın 7 Avantajı Nedir?

Plastik Enjeksiyon Kalıplamanın Başlıca 7 Avantajı

Üretim alanında hızlı kalıp imalatının hemen her zaman seri üretim, çelikten işlenmiş dayanıklı pres kalıpları ve önemli sermaye yatırımları ile ilişkilendirildiği bir efsane üreticiler arasında yer edinmektedir. Aynı üreticiler, plastik enjeksiyon kalıplama konusunda çok çeşitli ve karmaşık bileşenlerin üretimi için ideal yöntem olduğunu göz ardı ederler. Ancak, prototipleme teknolojilerinin gelişimi hızlı plastik enjeksiyon kalıplama yaklaşımının önde gelen teknikler arasında yer almasını sağlamıştır.

Hızlı Enjeksiyon Kalıplama Nedir?

Teknolojik olarak hızlı plastik enjeksiyon kalıplama işleminin geleneksel enjeksiyon kalıplamadan farkı yoktur. Aralarındaki ana fark, takımların nasıl üretildiğinde yatmaktadır.

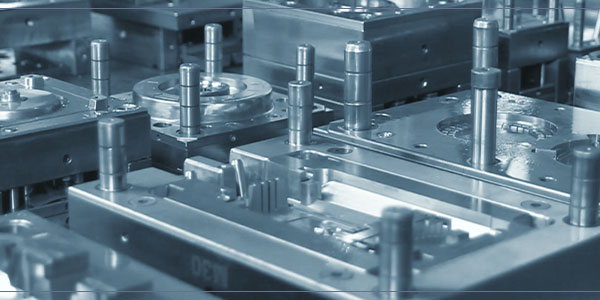

Öncelikle, RIM kalıplar için kullanılan malzemeler farklıdır. Geleneksel işlemlerde kullanılan kalıplarda, kalıbın makine basıncına dayanacak şekilde sertleştirilmiş çelikten ve mümkün olduğu kadar dayanıklı olması amaçlanmaktadır. Hızlı plastik enjeksiyon kalıplama, daha az sayıda döngü gerçekleştireceği için daha yumuşak malzemeler kullanılmaktadır. Yaygın seçeneklerin başında uçak sınıfı alüminyum alaşımları gelir. Çeliğe benzer bir mukavemete sahip olmalarının yanı sıra işlenmeleri ve parlatılmaları da daha kolaydır. Bu durum işlemede %30’a, cilalamada ise 2~5 kâr kadar tasarruf sağlar.

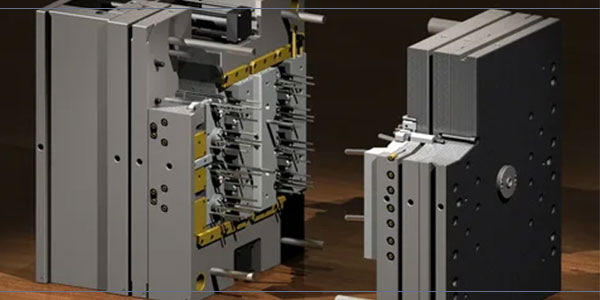

İkincisi, hızlı enjeksiyon kalıplamada kullanılan kalıplar kolaylıkla yeniden tasarlanmaktadır. Seri üretimde kullanılan kalıplar daha sağlamdır. Bunun nedeni daha az eklem, daha yüksek hassasiyet ve daha uzun ömre sahip olmaları gereklidir. Prototipleme süreçlerinde esnekliği ön plana çıkarmak için hassasiyetten ödün verilmektedir. Bu nedenle boşluklar, kalıp tabanından ayrı bir parça olarak üretilmektedir. Bu şekilde, bir ayar yapılması gerektiğinde sadece boşluk kısımlar çıkarılır ve geri kalan kısımlar el değmeden bırakılmaktadır.

Üçüncüsü, hızlı kalıplama, geleneksel hızlı plastik enjeksiyon kalıplamaya göre daha az otomasyon kullanır. Bu durum, takım tasarımı, üretim ve ince ayar sürelerinin daha kısa olması anlamına gelir.

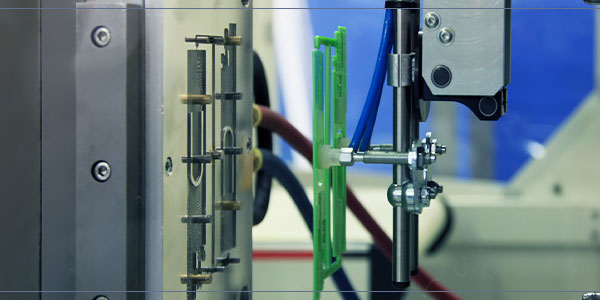

Geleneksel hızlı enjeksiyon kalıplamada, performansı daha da artırmak adına çok sayıda yardımcı mekanizma sürece dahil edilmektedir. Bununla birlikte, prototipleme, üretilen parçanın kesme süresinden ziyade hazırlık süresinin kısaltılması ile ilgilidir. Bu nedenle, otomotiv mekanizmalarında manuel monte edilebilenler kullanıldığında, enjeksiyon sisteminin üretiminde oldukça zaman kazanılmaktadır.

Bahsedilen tüm etkenler, prototipleme süresinin büyük ölçüde kısalmasına sebep olur. Müşteri açısından bunun anlamı, geleneksel enjeksiyon kalıplama ile 2~5 ayda teslim edilebilecek parçaların hızlı enjeksiyon kalıplama ile 2~5 hafta içerisinde teslim edilebilinmesidir.

Hızlı Enjeksiyon Kalıplamanın Prototip Üretimi İçin Sunduğu Avantajlar

Hızlı enjeksiyon kalıplamada prototipleme için kullanılmasını sağlayan değişimler yaşansa da kalıp üretimi hala uzun ve karmaşık bir süreci kapsamaktadır. Örneğin, 3B baskı ile parça üretimi yalnızca birkaç gün sürmektedir. Bu durumda neden hızlı kalıplama ile uğraşmak gereksin ki?

Hızlı enjeksiyon kalıplama işlemleri, diğer prototipleme yöntemlerine göre birtakım avantajlara sahiptir.

1.Güç

Optimum püskürtme açıları ve homojen duvar kalınlığına sahip tasarım, sıvılaştırılmış hammaddeyi yüksek basınç altında kalıp boşluklarına iterek parça yüzeyinde gözenek oluşmaması ve malzeme kalitesinin en iyi seviyede olmasını sağlamaktadır. Toz ve ince filamentler kullanılan ve bunları sinterleyen 3D baskı için bu durum geçerli değildir. Sonuç olarak, mamul ürün gözenekli ya da sinterlenmemiş bölümlere sahip olmaktadır.

2.Yüzey

Üretilen parçanın yüzey kalitesi, kalıbın kalitesi ile doğru orantılıdır. Boşluklar genellikle CNC frezeleme ve ardından bir takım bitirme işlemleri ile işlenir. Aralarında en yaygın olan işlem ise parlatmadır. Ek olarak, boşluk iç köşelerini keskinleştirmek için EDM ile kesme yapılmaktadır. Elde edilen yüzey kalitesi ise Ra 0,8 mcm kadar küçük olabilmektedir.

3.Olağanüstü Hassasiyet

Enjeksiyon kalıplama, diğer prototipleme yöntemleri ile karşılaştırıldığında çok daha yüksek bir hassasiyet sunar. Örneğin; 3B baskı ile en iyi ihtimalle IT9, hızlı plastik enjeksiyon kalıplama ise sadece IT7 kadar yüksek hassasiyet sunabilmektedir.

4.Neredeyse sıfır Malzeme Atığı

Pek çok prototip üretim tekniği, malzemeyi hesaba katmaz ve bu durum tek haneli sayılarda yapılan üretimde bir sorun teşkil etmez. Ancak bazı ürünler, canlı koşullarda ve kapsamlı testlere gereksinim duyar. Örnek olarak tıbbi prototiplerin son test aşamasında, ürünü günlük yaşamda test etmeleri için tüketicilere verilirler. Bu, çok fazla sayıda örneğe ihtiyaç duyduğunuz ve malzemenin %50 ya da daha fazlasını kaybetmeniz ve ortaya çıkan kaybın maliyetini üstlenmeniz gerekeceği anlamına gelir. RIM kalıplar, boşluğa yalnızca gerekli miktarda malzeme enjekte ederek potansiyel atıkları minimuma indirir.

5.Kalıp Büyük Parti Üretimler İçin Kullanılabilinir

Az sayıda parça üretiyorsanız, çoğu prototipleme süreci ihtiyaç duyduğunuz sonuçları elde etmenizi sağlar. Örneğin, silikon döküm kalıplar 15 döngü süresi boyunca işlevini yerine getirir. Sonrasında döküm kalıbı bozulur ve başka bir kalıp üretilmesi gerekmektedir. Hızlı enjeksiyon kalıpları, geleneksel kalıplara oranla daha az dayanıklıdır. Ancak yine de çoğu prototipleme işlemi ile karşılaştırıldığında daha fazla döngüye dayanabilirler. En iyileri, yıpranma düzeyleri belirli bir aşamaya gelene kadar 100.000 kadar parça üretebilirler.

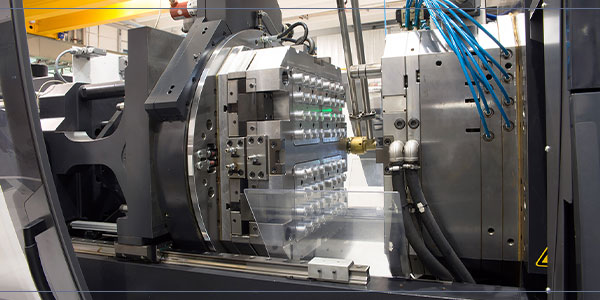

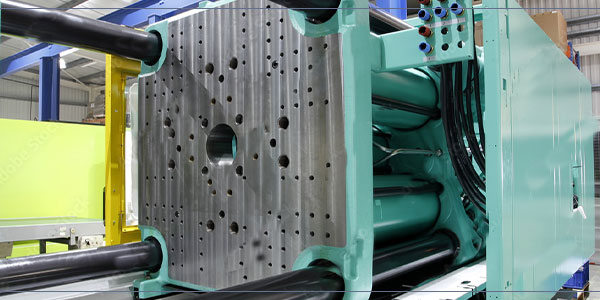

Enjeksiyon Kalıplama Makinesi

6.Genellik

Farklı bir plastiğin kullanılması ile 3B baskıda tüm sistemin önemli ölçüde düzenlenmesi gerekir. Aynı parçanın farklı malzemeden üretilmesi için boş malzeme ile kovanın yanı sıra pek çok ayarın da değişmesi gerekir. En kötü senaryoda, tamamen farklı ekipmanların kullanımına ihtiyaç duyulmaktadır. Enjeksiyon kalıplama tarafında ise, bunların hiçbiri gerekli değildir. Kalıp, özellikleri herhangi bir plastik malzemeden çok daha yüksek olan alüminyumdan üretilmiştir. Bu nedenle, üretilen kalıpta herhangi bir malzeme kullanarak üretim yapabilirsiniz.

Talaşlı İmalat ve Ürün Çeşitlerimiz Hakkında Detaylı Bilgi Almak için Bizimle İletişime Geçin!

7.Verimlilik

Seri üretimle karşılaştırıldığında prototipleme teknikleri çok etkili görünmemektedir. Tek bir parça, sadece ham parçanın son parçaya daha yakın olması ve işlemeye daha az zaman kalması nedeniyle, seri üretildiğinde aynı parçadan çok daha uzun süre işlenecektir. Ayrıca, seri üretimde işleme süreçleri, ham parça için kurulumu en aza indirecek şekilde optimize edilmiştir. Az sayıda parça üretiminde yüksek işlem süreci iyidir. Ancak parça sayısı arttıkça, döngü süresini en aza indirmek önem kazanır. RIM teknolojileri, diğer prototipleme yaklaşımlarına oranla daha kısa işlem süresine sahiptir. Dolayısı ile üretim sayınız ne kadar büyükse, bu teknolojinin kullanımı o kadar avantajlı hale gelir.