Talaş Kırma İşlemi Nedir?

Yazımızı Dilerseniz Dinleyebilirsiniz…

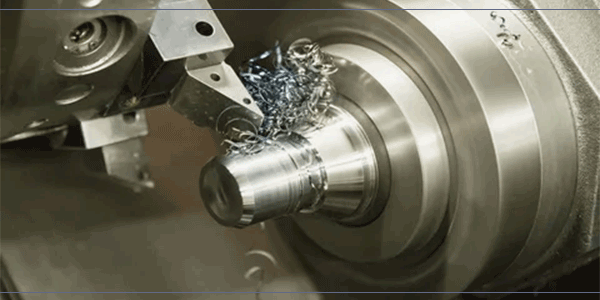

Talaş boyutu ve rengi gözlemlenerek tornada yapılan işlemler hakkında bilgi toplanabilir. Bir tornalama işlemi esnasında üretilen talaşlardan çok şey öğrenilmektedir.

Üretilen talaşların görünümü farklı etkenlere göre şekillenir, ancak işlenen parçanın malzemesi bu etkenlerin başında gelir. Talaş rengi ve boyutu, gözlemlenmesi gereken en önemli iki ayrıntıdır. Örneğin, dökme demir işlenirken üretilen talaşların boyutları, çelik işlenirken ortaya çıkan talaş boyutundan çok farklı olacaktır. Ve işlenen malzemeye bağlı olarak, oluşan talaşların belirli renklerde olması gerekmektedir.

CNC İşlemede Talaş Oluşumu

İşlenen malzeme karbon alaşımlı çelik ailesindense, donuk gri talaşlar yerine mavi talaşlar görülmesi gerekmektedir. Mavi görünen talaşlar, işleme esnasında üretilen ısının talaşlara aktarıldığının ve neticede kesici takım ya da işlenen parçada birikmediğinin bir göstergesidir.

Kesici takım üzerinde biriken ısı, takım ömrünü kısaltırken ayrıca kötü yüzey kalitesine de neden olur. Ayrıca işlenen parçanın sertleşmesine ve takım ömrünün daha da kısalmasına da neden olur.

Yalnızca talaş boyut ve rengi gözlemlenerek kesici takımın doğru çalışıp çalışmadığı anlaşılır. Bu iki faktör, iş mili hızı ve ilerleme hızı için uygun talaş oluşumunu sağlayacak şekilde bir süreç yönetip yönetmediğini belli eder.

Talaş Kırıcılar

Altı ana malzeme grubundan üretilmiş çelikler (ISO P), paslanmaz çelik (ISO M), ısıya dayanıklı süper alaşımlar (ISO S) ve demir dışı malzemeler (ISO N), genellikle istenmeyen türde talaş üretimine neden olmaktadır.

Örneğin, düşük karbonlu çeliğin içerdiği düşük karbon içeriği nedeniyle talaşlar sertleşir ve kırılmaları zorlaşır. Bu durumda yeterli martensit oluşumu olmadığından malzemenin daha yumuşak ve yapışkan kalmasına neden olur.

Mükemmel talaş üretimini sağlamak kolay bir işlem değildir. Ancak, talaş kırıcı özelliği olan bir takım kullanmak bu duruma yardımcı olabilmektedir.

Bunlar, kesici ucun makro geometrisinin bir parçasını oluştururlar. Talaş kırıcının boyutu, geometrisi ve konumu, malzeme ve kesme derinliği (DOC) gibi etkenlere göre değişiklik gösterir.

DOC, ilerleme hızı, iş mili hızı ve yüzey kalitesine uygun olarak doğru kesici uç ve talaş oluşturucuyu seçmek önemlidir.

Ayrıca talaşı yönetilebilir bir boyuta getirecek şekilde tasarlanmıştır. İşlenen malzeme türünden bağımsız olarak, üretilmesi arzu edilen son şey uzun, lif görünümlü talaşlardır. İşleme sürecinde bu tür talaşlardan mutlaka kaçınılmalıdır.

Uzun, lifli talaş üretimi, kullanılan kesici takım için tercih edilen kesme parametrelerinde hatalı olunduğu ve bu parametreler için yanlış bir takım kırıcı tercih edildiğini gösterir.

Talaşlar, kendiliğinden kırılma, takıma karşı kırılma ve işlenen parçaya karşı kırılma olarak adlandırılan üç şekilde kırılırlar. İdeal boyuta sahip talaşlar, makine için herhangi bir tehdit oluşturmazken, ayrıca parçaya, takım tutucuya ve kesici takıma da zarar vermezler.

Talaş Kaldırma İşlemi

Kötü kırılan talaşlar nedeniyle genellikle kuş yuvalama olarak da adlandırılan bir durum gerçekleşir. Sistem tarafından uzun, lifli talaşlar (kuş yuvaları) üretilirse, operatörün bu talaşları işleme süreci devam ederken manuel olarak temizlemesi gerekir ve bu durum operatör için sağlık ve güvenlik riskleri oluşturmanın yanı sıra makinenin duraklatılarak döngü süresinin uzamasına da neden olur.

Bu türden talaşlar oluştuğunda, ayna çevresine sarılarak hasara neden olabilirler. Herhangi bir atölyede endişe duyulan birinci etkenin güvenlik olduğu düşünüldüğünde, bu tür bir sonuç asla arzu edilmemektedir.

Talaş Kırma İşleminde Yapılan Hatalar Nelerdir?

Talaş kırmada yapılan hatalar ayrıca üretkenliği de olumsuz etkiler. Üretilen uzun talaşlar, haznede daha fazla yer kaplayarak haznenin daha sık boşaltılması gereksinimini ortaya çıkartır. Ancak, ağırlık bakımından aslında hazne o kadar da dolu değildir. Bu durum, makinenin durdurularak talaşların uzaklaştırılması sürecinde kaybedilen zaman ile birleştiğinde, verimliliği azaltır. Ayrıca parça başı maliyetlerin yükselmesine neden olur. Uzun talaş üreten malzemeler işlenirken, doğru sayıda talaş oluğuna sahip takım kullanımı fark yaratmaktadır.

Yivli talaş kırıcılar, talaşların kırılmasına yardımcı olmak için karbürden üretilmektedir.

Geometriler, soğutma sıvısı, kalite ve kaplama gibi etkenler talaşın daha kolay kırılarak kesme alanından uzaklaştırmaktadır. Elbette ki yapılan işlemin doğru anlaşılması da çok önemlidir.

Torna İşlemlerinde Talaş Oluşumu

Torna işlemlerinde; ince talaş işleme, orta, kaba işleme ve ağır kaba işleme adında operasyonlar bulunmaktadır. Bu dört kategori için de farklı talaş oluşturucular bulunabilmektedir. Kesme derinliğine uygun olarak doğru talaş oluşturucu kullanmak önemlidir. Bu tercih, ilerleme hızı, mil hızı ve bitirme işlemi sonunda elde edilecek yüzey kalitesine etki eder.

Talaş kırıcı tasarımları, kesme derinliği ve besleme hızına dayanır. Hangi tornalama işleminin yapıldığı da talaş oluşumuna etki eden bir faktördür.

Küçük kesme derinliği, profil ve alın tornalama vb. işlemler sıkı ve keskin talaş kırıcı gerektirir. Bir kanal açma işlemi gerçekleştirilirken, farklı gereksinimler ortaya çıkar. Bu işlem esnasında, oluğun yan yüzeylerine iz bırakmadan çıkabilen küçük boyutlu talaşların üretilmesi istenmektedir. Üretilen talaşların oluk çapından daha küçük olması sağlanmalıdır. Ayrıca, belirlenen besleme hızı sınırına bağlı olarak talaş için doğru yarıçapın da anlaşılması önemlidir. Talaş kırıcı çukurunun sahip olduğu derinlik, talaşın genişlik hem de yarıçapını etkileyecektir.

Bu Yazımızı Okumuş Muydunuz? ▶▶▶▶ Talaşlı İmalatta Talaş Oluşumu Hakkında Bilinmesi Gereken 5 Madde

Soğutucu Kullanımı

Talaş kırmaya yardımcı yöntemlerin sonuncusu, yüksek basınçlı kesme sıvısı (HPC) kullanmaktır. Kesme sıvısını ortama yönlendiren soğutma sıvısı jeti, talaşla kesici takım arasında bir hidrolik kama oluşturur. Dolayısıyla bölgeyi daha iyi soğutur. Aynı zamanda talaşı kesme yüzeyinden hızlı bir şekilde uzaklaştırır ve talaşı daha küçük parçalara ayırır.

Torna İşlemlerinde Talaş Tahliyesi

Soğutma sıvısı tarafından üretilen kama hareketi, kesme sıvısının çok önemli bir alana yönlendirilmesi ile üretilmektedir. Uzun talaşlar üretilmesine sebep olan bir malzeme işlenirken, uygun şekilde yönlendirilmiş yüksek basınçlı kesme sıvısı, talaşların kontrolü ve tahliyesi gibi konular üzerinde güçlü bir etkiye sahiptir. Tipik soğutma sıvısı tertibatı ile soğutma sıvısı genellikle kesici kenara çok uzakta bir noktadan püskürtülmektedir. Bu durum, talaşların bir engel vazifesi görerek soğutma sıvısının istenen bölgelere ulaşmasını engeller. Bu yaşandığında, kesim alanının iyi yağlanmaması ya da kesme kenarının soğumaması gibi sorunları ortaya çıkarır. Bu nedenle, tipik soğutma sıvısı kullanımı talaşı soğutur. Aksine yüksek basınçlı kesme sıvısı kullanımı talaşların soğumasına, kırılmasına ve kesme alanından uzaklaşmasına neden olur.