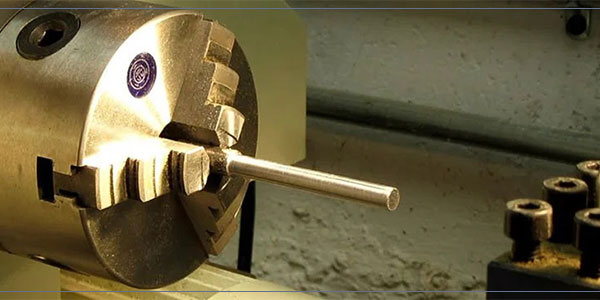

Torna Tezgahında Delik Tornalama Rehberi

Torna tezgahında delik tornalama, iş parçasının iç yüzeyinde deliklerin işlenmesi için kullanılan bir tekniktir. Bu süreçte, uygun olmayan kesme kuvveti ve talaş tahliyesi problemleri işleme kalitesini etkileyebilmektedir. Bu yazımızda delik tornalama işlemine etki eden faktörlere göre, pratik optimizasyonlar önereceğiz.

Delik Tornalama Nedir?

Bu işlem, torna tezgahında iş parçasının iç deliğini genişletme veya boş alanlarının işlenmesi için kullanılan teknik bir terimdir.

Delik Tornalama ve Delik İşleme Arasındaki Farklar

Bu işlem aynı zamanda delik işleme olarak da adlandırılmaktadır. Ancak tornalama takımı işleme takımından boyut olarak farklıdır. Tornalanmış delik, işlenmiş deliğe kıyasla daha büyük ve daha sığdır. Genellikle delik işleme, küçük ve derin delikler elde etmek için kullanılmaktadır.

Ayrıca, delik tornalama takımının sapı kare şeklindedir. Torna tezgâhının takım tutucusuna yerleştirilip kullanılırken, delik işleme takımının sapı konik veya yuvarlak düz saplıdır. Makinenin miline takılarak kullanılmaktadır. İki takımın da birbirinin yerine kullanılması mümkün değildir.

Delik Tornalama İşlemini Etkileyen Faktörler

Tornalama işleminin kalitesini ve işlem sonucunu etkileyen birçok faktör vardır;

- Dış tornalamada, CNC tornalama parçasının uzunluğu ve takım tutucusunun boyutu takım asma mesafesini etkilemez böylece takım seçimini sınırlandırmaz. Ancak delik tornalama ve delme işlemlerinde delik derinliği takımın asma mesafesini belirler, iş parçasının delik çapı ve uzunluğu tornalama kesici takımının seçimini sınırlar. Uzun asma mesafeleri hem salgı hem de titreşim gibi problemlere yol açmaktadır.

- Kesme kuvveti de önemli bir faktördür. Verilen delik tornalama koşulları (parça şekli, boyutu, bağlama tipi) için kesme kuvvetinin yönü ve büyüklüğü, tornalama işlemi esnasında titreşimi en aza indiren ve işleme kalitesini arttıran bir faktördür. Yüzeysel kuvvet, takımı aşağı doğru itmeye çalışır ve takımı merkez çizgisinden uzaklaştırır. Tornalama deliğinin çapı küçük olduğunda, takım ile delik duvarı arasındaki müdahaleyi önlemek için arka açı yeterince büyük olmalıdır.

- Yetersiz talaş tahliyesi, yanlış sabitleme, kesici uç veya takım açısı hepsi önemli faktörlerdir.

Problem Oluşturabilecek Faktörler Nasıl Optimize Edilir?

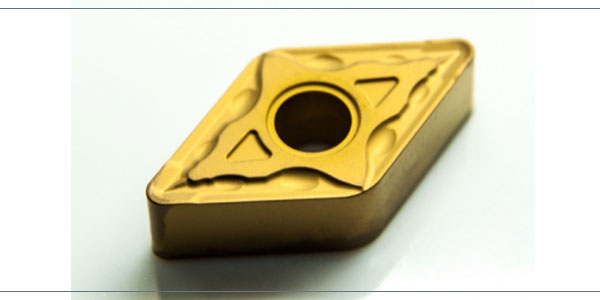

1- Seçilen Takımın Uç Yarı Çapı

Delik tornalama işleminde küçük köşe radyusları ilk tercih olmalıdır. Kesicinin burun yarıçapını arttırmak, radyal ve teğetsel kesme kuvvetlerini arttırdığı gibi titreşim riskini de beraberinde getirir. Burun yarıçapının, kesme derinliğinden biraz daha az olması gerektiğini bilirsek seçim esnasında faydalı bir ipucu olarak kullanabiliriz.

2- Takım Kanallarının Seçimi

Takım oluğu, iç dönme işlemi üzerinde belirleyici bir etkiye sahiptir. İç deliğin işlenmesi için genellikle keskin bir kesme kenarına ve yüksek mukavemete sahip pozitif açılı oluk tipli takımlar seçilmektedir.

3- Kesici Takımların Kesme Kenar Açıları

Delik tornalama takımlarının kesme kenar açısı; radyal, aksiyal ve bileşik kuvvetin yönüyle beraber büyüklüğünü de etkiler. Kesme kenarı açısı ne kadar büyükse, aksiyal kesme kuvveti o kadar büyük olur ve kesme kenarı açısı ne kadar küçükse, radyal kesme kuvveti o kadar büyük olur. Genel olarak aksiyal kesme kuvveti takımın doğru yönünde olduğundan işlem üzerinde büyük bir etkisi olmamaktadır. Bu nedenle daha büyük bir açı seçmek avantaj sayılmaktadır. Kesme kenarı açısı seçilirken 90°’ye yakın ve 75°’den az olmamak üzere bir açı seçilmesi önerilir. Aksi takdirde, radyal kesme kuvveti ivmeli bir şekilde artabilmektedir.

4- Sıkma-Bağlama yöntemi

Kesici takımların sıkma güvenilirliği ve dönen bileşenlerin stabilitesi, titreşimin büyüklüğünü ve tırlamanın artıp artmayacağını belirler. Katerin sıkma ünitesi uzunluk, yüzey pürüzlülüğü ve sertlik açısından gereken gereksinimleri karşılamalıdır. Kater sıkma stabilitesini sağlamak için takım sıkma iç yüzeyinin yüksek yüzeyli ve yeterli sertliğe sahip olduğundan emin olunmalıdır. Genel olarak desteklenen katerler, vidalarla doğrudan tutulan katerlerden daha güvenli ve iyidir. Kateri V-yatak üzerine vidalarla sıkmak daha da uygundur.

5- Efektif Talaş Tahliyesi

Delik tornalama işlemlerinde, talaş tahliyesi işleme etkisi ve güvenlik açısından büyük bir etkiye sahiptir. Özellikle derin deliklerin ve kör deliklerin işlenmesi esnasında. Kısa spiral talaşlar delik tornalama esnasında en ideal talaş tipidir. Kolayca atılmaktadır. Ayrıca talaş kaldırılması sırasında kesici kenar üzerinde büyük bir basınç oluşmaz. Eğer talaş kısa ise ve talaş kaldırma oranınız fazlaysa daha yüksek makine gücü tüketerek aynı zamanda da titreşimi arttırmış olursunuz. Eğer talaş çok uzun ise tahliye yapması da bir o kadar zorlaşacaktır. Tahliye edilemeyen talaşlar delik duvarına baskı oluşturmaktadır. Dolayısıyla kesici takımınızın zarar görmesine sebep olabilitesi yüksektir. Bu problemin en kesin çözümü olarak genellikle içten soğutmalı takımların kullanılması tavsiye edilmektedir. Ek olarak uygun bir kesme sıvısı kullanılması mümkündür. Unutulmaması gereken en önemli kural kesme parametrelerinin talaş şeklini ve boyutunu doğrudan etkilediğidir.