3- Ortak Karbon Çelikleri ve Çelik Alaşımları

Aşağıdaki bilgiler yalnızca bir kılavuz olarak düşünülmelidir. Belirli uygulamalar için uygun testler gereklidir. Bir metalin sertliği, deformasyona, girintiye veya çizilmeye karşı direnci ile belirlenir. Rockwell sertliği, bir metalin sertliğinin en yaygın ölçüsüdür.

Yumuşak çelikler genellikle Rockwell B ölçeği kullanılarak ölçülürken, daha sert çelikler ve derin sertleştirilmiş çelikler genellikle Rockwell C ölçeğinde ölçülür. Bazı durumlarda, bir nesne birden fazla ölçekte yer alabilir (sertlik karşılaştırma tablosuna bakın). Örneğin, tipik bir çelik yay B ölçeğinde 110 ve C ölçeğinde 38 Rockwell sertliğine sahiptir.

Not: Sünme mukavemeti, bir malzemenin kalıcı olarak deforme olmadan önce kabul edeceği basınç miktarıdır.

1018: Karbonla temas halinde ısıl işlem (sementasyon) bu düşük karbonlu çeliğin yüzeyini sertleştirir. Soğuk şekillendirmek, bükmek, sert lehimlemek ve kaynak yapmak kolaydır. Maksimum ulaşılabilir Rockwell sertliği B72’dir. Erime noktası 1537,77 santigrat derece, verim gücü ise 77.000 psi’dir.

1045: Bu orta karbonlu çelik 1018’den daha güçlüdür ve işlenmesi ve kaynaklanması daha zordur. Maksimum ulaşılabilir Rockwell sertliği B90’dır. Erime noktası 1537,77 santigrat derece, verim gücü ise 77.000 psi’dir.

A36: Genel amaçlı karbon çeliği kaynak ve mekanik sabitleme için uygundur. Maksimum ulaşılabilir Rockwell sertliği B68’dir. Erime noktası 1093,33 santigrat derece, verim gücü ise 36.000 psi’dir.

12L14: Mükemmel işleme özelliklerine ve bükülmeyi, kıvrılmayı ve perçinlemeyi kolaylaştıran iyi sünekliğe sahip düşük karbonlu bir çeliktir. Kaynak yapmak çok zordur ve yüzey sertleştirilemez. Maksimum ulaşılabilir Rockwell sertliği B75-B90’dır. Erime noktası 1537,77 santigrat derece, verim gücü ise 60,000-80,000 psi’dir.

1144: Serbest işleme özelliklerine sahip orta karbonlu, resülfürize karbon çeliğidir. 1044 çeliği 1045 çeliğinden daha iyi ısıl işlem görmüştür. Gerilim giderme, minimum bükülme ile maksimum süneklik elde edilmesini sağlar. Maksimum ulaşılabilir Rockwell sertliği B97’dir. Erime noktası 1510 santigrat derece, verim gücü 95,000 psi’dir.

4140 Alaşım: Krom Moly çelik olarak da adlandırılır. Dövme ve ısıl işlem için ideal olan 4140 alaşımı sert, sünek ve aşınmaya dayanıklıdır. Maksimum ulaşılabilir Rockwell sertliği C20-C25’tir. Erime noktası 1510 santigrat derece, Verim gücü 60.000-105.000 psi’dir.

4140 ASTM A193 Sınıf B7 Alaşım- 4140 alaşımına benzer, ancak zaten su verilmiş, temperlenmiş ve gerilimi azaltılmıştır. Rockwell sertliği maksimum C35’tir.

8630 Alaşım: Bu alaşım sert ancak sünektir. Isıl işleme iyi yanıt verir, mükemmel çekirdek özellikleri sergiler ve bununla beraber iyi kaynaklanabilirlik ve işleme özelliklerine sahiptir. Maksimum ulaşılabilir Rockwell sertliği B85-B97’dir. Erime noktası 1537 santigrat derece, verim gücü 55.000– 90.000 psi’dir.

1044 çeliği, alaşım elementlerinin işlemeyi iyileştirdiği daha yaygın alaşımlardan biridir. LaSalle Steel’in bir ürünü olan 1144 strese dayanıklı, iyi işleme ve sertleşebilirlik özelliklerine, yüksek mukavemete sahip ve içinden sertleştirilebilir bir alaşım örneğidir.

4130, 4140 ve 4340 gibi krom alaşımlı çelikler, krom içeriğinin yüksek olması (yaklaşık %1) ve birincil alaşım elementi olması nedeniyle bu şekilde adlandırılır. Görüldüğü gibi, krom alaşımlı çelikler “40” ön ekiyle başlar ve nominal karbon yüzdesini oluşturan iki sayı ile biter. Örneğin, 4140

%0.40 karbon ve %0.1 krom içerir.

Nikel alaşımlı çelikler, krom alaşımları için standart krom içeriğinin kabaca yarısının yerini nikel alır. Örneğin 4140’ta %0,0 nikel ve %0,1 krom bulunurken, 8630’da %0,60 nikel ve %0,50 krom bulunur. Bu alaşımların önüne normalde “80” sayıları eklenir. 8630, 4140 ile şu şekilde karşılaştırılır:

| C | Mn | Si | P | S | Cr | Ni | Mo | Diğer | |

| 8630 | 0.25 | 0.65 – 0.85 | 0.70 | 0.04 | 0.04 | 0.40-0.70 | 0.40-0.70 | 0.20-0.30 | — |

| 4130 | 0.38-0.43 | 0.75-1.00 | 0.035 | 0.04 | 0.15-0.35 | 0.8-1.10 | — | — | — |

Krom alaşımları ve nikel alaşımları arasında benzer ancak bir sınıfa özgü oldukları için mekanik karşılaştırmalar yapmak zordur. Genellikle nikel alaşımları, daha kesin bir son boyuta çekilebilir ve bu nedenle anahtarlık gibi son kullanım çeliklerinde daha yaygındır.

Parlak Çelikler

Bu çeliklerin G.L. Huyett ürün serisiyle ilgisi nedeniyle, burada ayrı bir yorum ekliyoruz. Parlak çelikler tipik olarak, daha titiz toleranslara çizilen soğuk işlenmiş kare ve dikdörtgen çubukların bir türünü ifade eder. Keskin köşeleri, dik ve paralel kenarlara sahiptirler ve onları “parlak” hale getirmek için kumlama işlemi uygulanır. Parlak çelikler ayrıca anahtar çubuk olarak da bilinir.

90° açılı köşeler nedeniyle anahtar kareleri ve dikdörtgenleri çizmek yuvarlaklara göre daha zordur. Çubuklar düz ve doğru olmalı ve ayrıca genişlik, yükseklik ile dik bir düzlemde olmalıdır. Montajın düzgün ve verimli olması için anahtarın yüzey kaplamasında çukurlar ve gerilimler olmamalıdır. Çoğu müşteri, daha fazla kama teması (ve minimum sallanma) için keskin köşeleri tercih eder, ancak kullanım kolaylığı için kenarlardaki çapak yeterince alınmalıdır.

Anahtarın tanımı zordur çünkü tek bir standart yoktur. Çoğu teknisyen pazara hazır kaliteden, pazara hazır toleranslara kadar çekilmiş, soğuk işlenmiş malzemeyi tanımlamada “anahtar çubuk” veya “ana çubuk” terimlerini kullanır. “Anahtar”, ANSI 2. sınıf uyumlu olarak dikkatlice çizilmiş köşeli metal parçaları ifade eder.

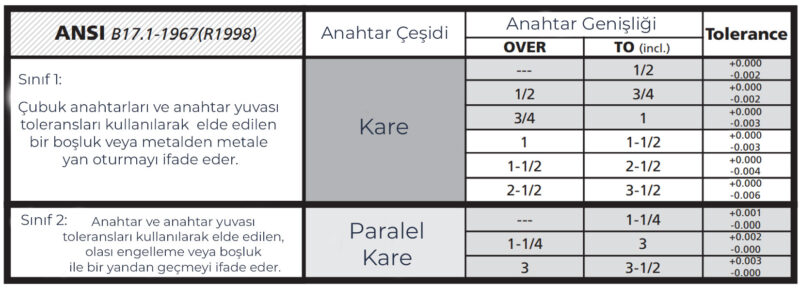

ANSI, aşağıdaki tolerans özelliklerine sahip iki tip sunar:

Birçok anahtar kullanıcısı, yukarıdaki özellikleri kendi ürün tasarımlarında kullanmış ve bu da iki soruna yol açmıştır. Birincisi, ANSI bir not belirtmediği için karışıklıklar meydana gelmiştir. İkincisi, çoğu Amerikan fabrikası 2. sınıf uyumlu üretim yapmayacaktır. Tolerans, diğer soğuk işlenmiş formlara kıyasla çok düşük ve çizimi aşırı tekniktir. Sonuç olarak, müşterilerin istedikleri ile mevcut olanlar arasında genellikle bir fark meydana gelir.

Paslanmaz çelikler

Paslanmaz çelik, diğer alaşım elementleri olsun veya olmasın, %0,10’dan fazla krom içeren çelik türleri için kullanılan terimdir. Paslanmaz çelik korozyona karşı dayanıklıdır, yüksek toleranslarda gücünü korur ve bakımı kolaydır. En yaygın kullanılan türleri şunlardır:

TİP 304: Dünyada üretilen paslanmaz çeliğin yarısından fazlasını oluşturan, en yaygın olarak belirtilen östenitik (krom-nikel paslanmaz sınıfı) paslanmaz çeliktir. Bu tür çelikler, mimaride olağan korozyona karşı dayanıklıdır, tipik gıda işleme ortamlarında dayanıklıdır ve çoğu kimyasala karşı da dayanıklıdır. Tip 304 hemen hemen tüm ürün formlarında ve kaplamalarında mevcuttur.

TİP 316: %0,2-%0,3 molibden içeren östenitik (krom-nikel paslanmaz sınıfı) paslanmaz çelik (oysa 304’te yoktur). Molibdenin dahil edilmesi, çeşitli bozulma biçimlerine karşı tip 316 türüne daha fazla direnç sağlar.

TİP 409: Ferritik (düz krom paslanmaz kategorisi) yüksek sıcaklıklara uygun paslanmaz çelik. Bu tür çelikler, tüm paslanmaz çelikler arasında en düşük krom içeriğine sahiptir ve bu nedenle en ucuzudur.

TİP 410: En yaygın kullanılan martensitik (olağanüstü mukavemete sahip düz krom paslanmaz sınıfı) paslanmaz çelik, martensitiklerin sağladığı yüksek mukavemet seviyesine sahiptir. Şiddetli olmayan korozyon uygulamaları için uygun, düşük maliyetli, ısıl işlem görebilen bir türdür.

TİP 430: Genellikle dekoratif uygulamalarda genel amaçlı korozyon direnci sunan, en yaygın kullanılan ferritik (düz krom paslanmaz kategorisi) paslanmaz çelik. Tip 430 paslanmaz, ısıl işlem görmesine izin veren daha yüksek karbon seviyelerine (%0,15) sahip martensitik bir paslanmazdır. Tip 430 ayrıca oldukça manyetiktir.