CNC İşleme Toleranslarını Anlamak

CNC işleme toleransları ile ilgili bilinen bir şey varsa, o da doğruluk ve hassasiyettir. Bununla birlikte, diğer herhangi bir işlem gibi, üretilen parçaların boyutlarında da değişiklikler görülmektedir. Malzeme kullanımı, mil hizalama, takım doğruluğu, iş parçası tutma rijitliği, soğutucu kullanımı ve şekil karmaşıklığı gibi faktörler, işleme sırasında boyutsal doğruluğu önemli ölçüde etkiler.

Üretilen boyutların değişkenliğini kabul ederken, mühendisler ve tasarımcılar, nihai ürünün işlevselliği ve kalitesini bozmadan belirli CNC işleme toleransları belirlerler.

CNC İşleme Toleransları Neden Önemlidir?

Bir parçanın kabul edilebilir olup olmadığını veya hurdaya ayrılması gerektiğini belirlemek için belirlenen sınırları ifade etmektedir. Temel olarak, bu, bir parçayı işlerken ne kadar hata payınız olduğunu göstermektedir. Peki, bunun neden bu kadar önemli olduğunu açıklayalım:

Maliyet Kontrolü

Elbette, iş yapmanın özü, parçaların gereken kaliteyi korurken maliyetleri mümkün olduğunca düşürmektir. Genel olarak, toleransı daha sıkı ayarladıkça, maliyet de artar. Çok sıkı bir işleme toleransına sahip parçalar, taşlama veya süper-yüzey işleme gibi ek işlemleri gerektirir. Daha az katı bir tolerans için, bir parça sadece temel işleme süreçleriyle bitirilmektedir.

Toleranslarınızı tanımlamak, bir parçanın işlenme maliyetlerini aşırı yükseltmekten kaçınmanıza yardımcı olur. Sıkı toleranslar sadece parçanın kritik bölgelerine uygulanır. Bu, hangi özelliklerin önemli olduğunu ve hangi özelliklerin önemli olmadığını belirleyerek üretilen bileşenlerin maliyetini azaltır.

Parçaların Değiştirilebilirliği/Tekrarlanabilirlik

İşleme yoluyla üretilen çoğu parça, bir şekilde montaj veya diğer amaçlar için başka işlenmiş bileşenlerle etkileşime girmektedir. Değiştirilebilirlik, yüksek hacimli parçaların üretiminde son derece önemlidir. Bu, bileşenlerin aynı tip montajlara uyacak şekilde uyumlu olmasını sağlar.

En basit örnekler eşlenen parçalardır. Bir mil kontrol edilir, bu nedenle herhangi bir boyut değişikliği olduğunda hala eşlenen parçaya uygun olması gerekir. Aynı durum kılıf için de geçerlidir.

Parçaların İşlevselliğini Korumak

Toleranslar, işlenmiş parçaların belirli özelliklerinin işlevselliği için önemli olduğundan parçalar toleranslar tarafından kontrol edilmektedir. Konum ve boyutların kritik olduğu birçok düzenleme uygulamasında, tolerans içinde olmayan herhangi bir varyasyon, düzenlemeyi kusurlu ve kullanılamaz hale getirecektir.

Yaygın Kullanılan Tolerans Türleri Nelerdir?

Toleranslar, imalat çizimlerinde, kontrol edilen özelliğe ve mühendisin tasarım niyetine bağlı olarak farklı şekillerde ifade edilmektedir. İşletme sektöründe en yaygın kullanılan işleme toleransı tipleri aşağıda listelenmiştir:

Tek Taraflı Toleranslar (Unilateral)

Bu tür bir tolerans yalnızca tek yönlü varyasyona izin vermektedir. Bu nedenle tek taraflı olarak adlandırılmaktadır. Basit bir örnek üzerinde çalışalım. Bir milin bir kılıfın iç çapına uyması gerektiği bir durumda. mil çapı, kılıfın iç çapını aşmamalıdır. Bu nedenle mil üzerinde tek taraflı tolerans uygularken, yalnızca nominal boyuttan negatif varyasyona izin vererek kontrol edersiniz. Tek taraflı toleranslar, eşleşen parçalara sahip bileşenlerde yaygın olarak kullanılmaktadır.

Çift Taraflı Toleranslar (Bilateral)

Tek taraflı toleransın aksine, çift taraflı toleranslar nominal boyuttan hem artı hem de eksi varyasyonlara izin verir. Bir 1.000 inç boyutunda çift taraflı tolerans uygulamak şu şekilde görünecektir: 1.000 +/-.005. Bu tür toleranslar, parça üzerinde izin verilen varyasyonun eşit olarak dağılmasına olanak sağlar. Çift taraflı toleranslar genellikle, ancak sınırlı olmamak üzere, dış boyutları belirtmek için kullanılmaktadır.

Limit Toleransları

Limit toleransı, minimum boyut ve maksimum izin verilen boyut aralığı olarak ifade edilir. İmal edilen parça için boyut bu değerler arasında olmalıdır. İmalat çizimlerinde limit toleransları şu şekilde görünecektir: .995-1.005 in.

Genel/Standart Toleranslar

Bu, endüstrideki en yaygın bileşenler için belirlenen standartlardır. Örneğin dişli boyutları, pim boyutları, borular, çelik çubuklar ve daha birçok örnek… Genel toleranslar genellikle ASME, AISI, ISO gibi çeşitli standartları düzenleyen kuruluşlar tarafından belirlenmektedir. Bu toleransların kontrolü ve belirli boyutları genellikle tablo referanslarında listelenmektedir.

Bazı örnekler şunları içerir:

- Dişli boyutlarının kalın, ince, ekstra ince olarak belirtilmesi (UNC, UNF, UNEF)

- Mil ve delik boyutlarının uyum toleransları olarak H7/g6, G7/h6, H8/g6 şeklinde belirtilmesi.

Geometrik Ölçülendirme Toleransları (GD&T)

Bu tür toleranslarda, belirli boyutsal ve form toleranslarını tasvir etmek için özellik kontrol çerçeveleri kullanılmaktadır. Bu, CNC parçalarının düzlemsellik, doğruluk, dönme, diklik ve konum belirlemeleri de dahil olmak üzere özelliklerini kontrol etmenin daha net bir şekilde tasvir edilmesini sağlar. Geometrik boyut ve tolerans (GD&T), tasarımcılar için gereken CNC işleme toleranslarını belirlemede çok yararlıdır.

Talaşlı İmalat ve Ürünlerimiz Hakkında Detaylı Bilgi Almak için Bizimle İletişime Geçin!

Toleranslar Konusunda Dikkat Etmemiz Gereken Unsurlar

Doğru İşleme Ortağını Bulun

Eğer dış kaynak kullanmak istediğiniz bir parçanız varsa, güvenilir ve köklü bir işleme tesisini ortak olarak seçmelisiniz. Ayrıca tüm CNC işleme hizmeti sağlayıcıları, sıkı toleranslara sahip son derece hassas ve doğru parçaları teslim etme yeteneğine sahip değildir. En deneyimli ve üst düzey ekipmana sahip tesisler bu konuda avantajlıdır.

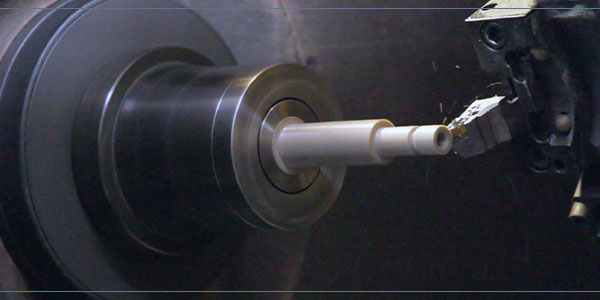

İş Parçası Tutma Sistemlerinizin Hassasiyetini Kontrol Edin

İş tutucuları, CNC işleme toleranslarının sağlanmasında büyük bir rol oynar. Bunlar, işlenirken parçayı yerinde tutmakla sorumludur. Ayrıca konumlarla ilgili referans noktaları olarak kullanılmaktadır. İş tutucuları, işleme süreci sırasında parçayı güvenli bir şekilde yerinde tutarak istikrarı sağlamaktadır. Dolayısıyla istenmeyen hareketi veya titreşimi minimize eder. Doğru destek ve hizalama sağlayarak, iş tutucuları işlenen parçanın istenen boyutsal doğruluğunu ve geometrik bütünlüğünü korumaya yardımcı olur.

İşleme Toleransları Hakkında Nelere Dikkat Edilmelidir?

İş tutucuları aynı zamanda konumlarla ilgili referans noktaları olarak kullanılarak, parçayı doğru konumda sabitlemektedir. Ayrıca işleme toleranslarının başarıyla uygulanmasına yardımcı olur.

Yüksek Performanslı Kesici Takımlar Kullanın

Kesici takımlar, bir iş parçasında boyut varyasyonlarının nedenlerinden biridir. Bu durum, yanlış kesici takım kullanımı, takım eğilmesi ve kesici kenarın körelmesi gibi faktörlerden kaynaklanabilmektedir. Takım eğilmesi genellikle derin delikler ve uzun mil gibi uzun özelliklere sahip alanlarda meydana gelir. Ayrıca, körelmiş kesici takımlar, parçalarınızı istenmeyen bir duruma sokmaktadır. Dolayısıyla bu da mil hassasiyetinizi tehdit eder.

Kullanılan Malzemeye Dikkat Edin

Boyut doğruluğu, bazı malzemeler için zor olabilirken, bazıları için daha kolay olabilmektedir. Unutulmamalıdır ki, malzemeler, işleme ortamına maruz kaldıklarında farklı şekilde tepki verirler.

Farklı malzemelerin işleme ortamında farklı tepkileri olabilir. Örneğin, sert ve kırılgan malzemeler, daha hassas toleransları elde etmeyi zorlaştırabilirken, yumuşak ve şekillendirilebilir malzemeler daha kolay toleranslara ulaşılabilir.

Malzeme seçimi, işleme yöntemleri ve uygun kesme parametreleri gibi faktörler, malzemelerin işleme ortamında nasıl davranacaklarını ve boyut doğruluğunu nasıl etkileyeceklerini belirler. Bu nedenle, işleme sürecinde malzeme davranışını dikkate almak ve uygun yöntemleri kullanmak, istenen boyut doğruluğunu elde etmede önemlidir.