İtici Pim Tipleri Nelerdir?

Enjeksiyon Kalıplarında Kullanılan İtici Pim Tipleri ve Dikkate Alınması Gerekenler

Enjeksiyon kalıp tasarımlarına itici pim de eklenince, süreçlerin otomatikleşmesi, üretim hızında gelişme ve verimli üretim gibi sonuçlar elde edilmiştir. Bununla beraber ürün tasarımlarında tutarlılık da artmıştır.

Enjeksiyon ile üretim süreçlerinin iyileştirilmesine rağmen, daha iyi ve daha etkili ürünler elde edilmesini garanti etmek için tasarımda optimize edilmesi gereken pek çok kusur vardır.

Bu makalede, itici pimlerin enjeksiyon kalıplarla yapılan üretim ve daha etkili ürünler elde etmek için tasarımın optimize edilmesi gibi konulara değinmeye çalışacağız.

İtici Pimler Nedir?

Üretimde hayati öneme sahip olan itici pimler, bir enjeksiyon döngüsü içinde nihai sonucu belirleyen parçalarındandır.

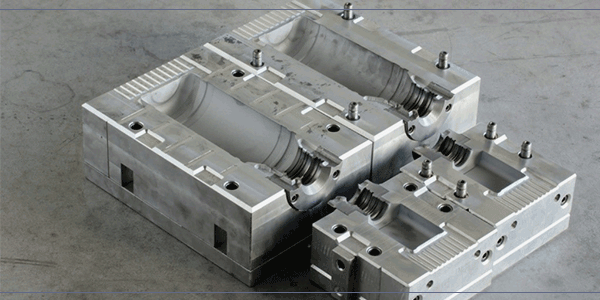

Enjeksiyon kalıplama, erimiş plastiğin metal bir kalıba enjekte edilerek kalıbın şeklini almasını içeren bir üretim sürecidir. Bu nedenle itici pimler, enjeksiyon kalıplamada tamamlanmış parçaların kalıptan çıkarılmasını gerçekleştirir. Metal kalıplar A ve B tarafları olmak üzere iki parça halinde üretilirler. İçerisine doldurulan erimiş malzemenin soğutulmasının ardından, katı plastiğin çıkmasına izin verecek şekilde ikiye ayrılırlar. Enjeksiyon kalıplarında A tarafı, açıldığında yarısı kalkacak ve şekillendirilmiş plastik parçaların yanı sıra B tarafını bırakacak şekilde tasarlanırlar.

Bir kalıbın B tarafında konumlanır ve bulundukları yerden şekillendirilmiş parçayı dışarı iterler. Ayrıca bitmiş ürünlerde bıraktığı iz genellikle bir çentik şeklindedir.

İtici Pim Çeşitleri Nelerdir?

İmalatta kullanılan pek çok itici pim çeşidi bulunmaktadır. Aşağıda, yaygın olarak kullanılan türleri sizin için derledik.

Sert İtici Pimler

Bu itici pim türü, sertlik bakımından çapı boyunca tutarlılık sağlanması için ısıl işlem uygulanmaktadır. Sert pimler, 200 °C’ye varan çalışma sıcaklıklarında kullanıma uygundur ve çoğu zaman kalıpta plastik fırlatma sisteminde kullanılırlar.

Sertleştirilmiş İtici Pimler

Diğer adıyla nitrür H13 olarak da bilinen sertleştirilmiş pimler, sert pimlerden çok daha yüksek sertliktedir. Kalıpta basınçlı sistemler için uygundurlar. Yüzeyi sertleştirilmiş pimler ortalama 65-70 HRC’ye kadar nitratlanır. 200°C’nin üzerindeki sıcaklıklara karşı dayanıklıdırlar.

Siyah İtici Pimler

Nitrür H13 pimlerin 600°C’nin üzerindeki sıcaklıklarda kullanılamaması nedeniyle geliştirilmiştirler. Ayrıca kendi kendini yağlayan ve 1000°C’ye kadar yüksek sıcaklıklara dayanabilen bir siyah yüzey işlemi ile kaplanırlar. Pahalı bir tercih olan siyah itici pimler genellikle otomobil parçaları üretilen metal enjeksiyon sistemlerinde kullanılırlar.

İtici Pim Çeşitleri Nelerdir

Enjeksiyon Kalıplamada Tasarımı Hususları

Bir enjeksiyon kalıbı, planlandığı gibi çalışacak şekilde tasarlanmalıdır. Tasarımdaki bir hata, parçada çatlama ya da büzülmelere neden olabileceğinden düzeltilmesi çok maliyetli ve zahmetli olur.

Bu nedenle, tasarım sürecinin iyi planlanması önemli olmakla beraber dikkate alınması gereken çeşitli hususlar da vardır.

Taslak Açıları Oluşturun

Bir kalıbın her iki tarafına uygulanan eğimli bir şekle taslak açısı denir. Kalıp şeklindeki bu hafif eğim, plastiğin kalıptan kolayca ayrılmasını sağlar.

Parçaların kalıptan çıkarılması esnasında ortaya çıkan sürtünmeye karşı direnç sağlayacak bir taslak kalıp da gereklidir. Daha fazla taslak açısına izin verilmesi, kalıptaki itici sistemden parçaların kolayca ayrılmasını sağlar.

Taslak açısına yer verilmemesi, çıkarma işlemi sırasında parça üzerinde hem büyük pim izlerine hem de kalıp duvarlarında sıyrıklar oluşmasına neden olacaktır.

Düzgün Duvar Kalınlığı

Kalıp içine iletilen erimiş malzeme, standart duvar kalınlıklarına sahip bir kalıp ise duvar boşluğunu doldurur. Ayrıca tanımlanmış şekli dolduracak şekilde serbestçe akar.

Düzgün olmayan kalıp duvarları, erimiş malzemenin düzensiz soğumasına neden olur. Bu nedenle, daha kalın kısım soğudukça, malzeme büzülecek, gerilme yoğunlaşacak ve nihayetinde çıkarma sürecinde çatlama gibi sonuçlara neden olur.

Bununla birlikte, tasarımınızın standart bir duvar kalınlığına izin vermediği durumlarda, karot alarak ya da köşebentler ekleyerek sorunu giderebilirsiniz.

Enjeksiyıon Kalıpları

Kenarların Kavisli Olmasını Sağlayın

Parça içinde ya da dışında kavisli köşelerin, gerilme konsantrasyonunu azaltmak ve parçanın çatlamasını engellemek gibi bazı avantajları vardır.

Keskin köşeler ise kavisli köşelerin aksine erimiş plastiğin kalıp içerisindeki akışını sınırlar ve soğuma sonrası plastik keskin köşeleri çekeceğinden çıkarılması zorlaşır.

Kavisli kenarlara sahip parçaların üretimi kolaydır, daha ekonomiklerdir. Ek olarak, ürünlerin hem daha iyi şekillendirilebilmesini ve çıkarılabilmesini sağlar.

Alttan Kesmeleri Azaltın

Alttan kesmeler çıkıntılı özellikler olmaları nedeniyle kalıbın iki tarafının da çıkarılmasını engeller. Fakat, parçanın kalıptan doğrudan çıkmasını da engellediğinden, tasarımda gereklidir.

Bununla birlikte alttan kesmeler, kolay çıkarma ya da takmaya izin veren kilit ya da mandallar oluşturularak giderilir. Tasarımcı, kalıptaki bir enjeksiyon sisteminde yer alan alttan kesme sayısında mümkün olduğunca cimri davranmalıdır.

Yolluk Konumları

Erimiş plastiğin kalıbın içine dolduğu noktalara yolluk denir. Parçanın soğuması sonrası yolluk, çoğu zaman görülebilen bir iğne izi bırakır.

Tasarımcılar, ortaya çıkan izlerin daha az fark edilebileceği bir kenar geçidi kullanarak bu sorunun üstesinden gelirler. Erimiş malzeme ayrıca, itici pim üzerinde bulunan bir uzantı yoluyla da kalıba enjekte edilmektedir.

Malzemenin Doğası

Kullanılacak malzeme seçiminin, ürünün işlevine bağlı olarak yapılması gerekir. Malzemelerin bazıları kalın, bazıları esnek, bazıları ise sert ve kırılgan yapıdadır. Seçiminiz, parçanın kullanım alanı ve tasarımını belirleyen ana etken olacaktır.

Bazı malzemeleri kalınlaştırırken aynı zamanda şekil vermeniz de mümkündür. Ayrıca, malzeme türü seçimi yaparken bu gibi etkenleri de göz önünde bulundurmanız gerekir.

Enjeksiyon Kalıplamadaki Yaygın Hatalar

Yaygın Hatalar ve Çözümleri

İtici pim kullanan kalıplar çeşitli kusurlara da sahiptir. Olası kusurlar ve çözüm yollarını sizin için derledik.

Kırılmalar

Bir parçayı kalıptan çıkarmak için gereken kuvvet ile pimin mukavemeti arasındaki fark, kırılmaların başlıca nedenidir.

Parçaların kalıptan çıkması için belirli bir kuvvet gerekir. Bazen gerekli olan kuvvet, herhangi bir desteğe sahip olmayan uzun bir pimin gücünü aşar ve kırılmasına neden olur.

Bu nedenle itici pimlerin kırılmasını engellemenin en etkin yolu, daha fazla sayıda ve çap olarak daha geniş pimler kullanılmasıdır. Dolayısıyla bu şekilde, parçanın çıkabilmesi için gereken kuvvet pimler arasında eşit olarak dağılarak kırılma riskini düşürür.

İtici Pim İşaretleri

Kalıptan çıkarken parça üzerinde oluşan “ezik” izlerinin nedeni itici pimlerdir. Ayrıca bu izler kullanım esnasında ürünlerin çatlaması gibi daha büyük sorunlara neden olur. Bu nedenle, pim izlerini azaltmak ve önlemek için kalıp enjeksiyon sisteminin doğru şekilde tasarlanması gereklidir.

- İtici pimler, parça boyunca itme kuvveti sabit olacak şekilde düzenlenmelidir.

- İtici pim izlerinin oluşturduğu kusurları önlemek için pimler, metal aksesuarlar, sütunlar ve nervürler gibi sert parçalara yerleştirilmelidir.

- Pimlerin konumu, eğimli alanlar yerine parçanın düz yüzeyinde olmalıdır.

Püskürtme

Püskürtme, malzemenin kalıba giriş noktası çok dar olduğunda ya da malzeme kalıba çok hızlı enjekte edildiğinde oluşur ve bozuk bir şekil oluşmasına neden olur.

Gidermek için yapılacaklar;

- Daha geniş bir giriş noktası,

- Malzemenin kalıba akış hızının kontrol altında tutulması.

Bu Yazımıza da Göz Atın! ▶▶▶ Bir Enjeksiyon Makinesinin Bileşenleri Nelerdir?

Diğer İtici Türleri

Çok sık rastlanılmasa da endüstride kullanılan farklı itici türleri de bulunmaktadır. Bunlara örnek olarak;

İtici Plakalar

Kalıptaki bir itici sistemde, plakalar, itici pimlerin yanında işlev görür. Pimlerin üretim döngüsü süresinde dışarı çıkmalarını önlemek için pimlerin ucunu tutar.

İtici Bloklar

Pim izlerinin sorun yaratacağı, yüksek yüzey kalitesi gereksinimi olan ince parçalarda kullanılırlar.

Oluşabilecek itici pim izlerini sınırlandırmaktadır. Ayrıca yüksek çarpıklığa sahip parçalarda kullanıma da uygundurlar.